Gehen Sie auch gehen davon aus, dass ihre Produkte nur statisch belastet werden?

Machen Sie deshalb nur statische Festigkeitsnachweise für Ihre Bauteile?

Mit Betriebsfestigkeit und Dauerfestigkeit beschäftigen Sie sich nicht?

Viele Unternehmen, Konstrukteure und Produktentwickler gehen so vor. Sie sind also nicht allein!

Es ist ja auch völlig in Ordnung der Betriebs- und Dauerfestigkeit keine Beachtung zu schenken, wenn Bauteile nur statisch belastet werden. Oder?

Ich bin der Meinung in dieser Annahme steckt ein Trugschluss.

Wer gar nichts über Betriebsfestigkeit und Dauerfestigkeit weiß, kann auch nicht beurteilen, wann z.B. ein Dauerfestigkeitsnachweis erforderlich ist.

In diesem Artikel habe ich deshalb das erforderliche Know-How für sie zusammengestellt mit dem Sie zukünftig beurteilen, ob ein statischer Festigkeitsnachweis ausreicht.

Natürlich muss nicht jeder direkt Experte für Betriebs- und Dauerfestigkeit werden. Wer jedoch neu in die Betriebs- und Dauerfestigkeit einsteigt, ist sofort mit einer großen Menge neuer Begriffe und Zusammenhänge konfrontiert.

Bei meiner Arbeit habe ich das schon häufiger gemerkt. Zum Beispiel, als vor einigen Jahren ein Unternehmen das ich berate, mit folgender Frage eines Kunden konfrontiert wurde:

„Kann ich Ihr Produkt auch auf einem Schwingsieb montieren?“

Mit dieser Frage begann für die Produktentwickler dort eine spannende Reise ins Fachgebiet der Betriebs- und Dauerfestigkeit.

Ich wurde als Berater hinzugezogen und musste zu Beginn den Unterschied zwischen statischem Festigkeitsnachweis, Ermüdungsfestigkeitsnachweis, Betriebsfestigkeit und Dauerfestigkeit erklären.

Wir werden uns deshalb in diesem Artikel die Unterschiede zwischen

- Ermüdungsfestigkeit,

- Betriebsfestigkeit,

- Dauerfestigkeit,

- sowie statischen und dynamischen Belastungen

gemeinsam anschauen. Ich werde diese Begriffe definieren und gegeneinander Abgrenzen. So können Sie schnell entscheiden, welche Disziplin in Ihrem konkreten Fall zum Einsatz kommt.

Insbesondere ist dieser Artikel für Sie, wenn Sie

- zum ersten Mal ein Bauteil dauerfest auslegen müssen oder

- unsicher sind, ob ein statischer Festigkeitsnachweis ausreicht.

Konstrukteure und Produktentwickler beschäftigen sich meist in dem Wissen, dass ein statischer Festigkeitsnachweis nicht mehr ausreicht, mit der Betriebs- und Dauerfestigkeit.

Deshalb beschäftigen wir uns zuerst damit, wie Sie im konkreten Projekt feststellen, dass ein Nachweis der Betriebs- und Dauerfestigkeit erforderlich ist.

Wie Sie festlegen, ob die Dauerfestigkeit eines Bauteils geprüft werden muss

Wie ist mein Kunde auf die Idee gekommen mich anzurufen und nach einem Nachweis der Dauerfestigkeit zu fragen?

Erstmal wurde er nur gefragt, ob sein Produkt auch auf einem Schwingsieb montiert werden kann.

Ausgangssituation beim Fallbeispiel

Das Produkt wurde bis zu diesem Zeitpunkt immer nur an ruhenden Anlagen montiert. Hierdurch wurde es nur mit seinem Eigengewicht und einem Innendruck belastet. Nach Inbetriebnahme wirkt dieser Innendruck dauerhaft und konstant.

Wartungen und Reparaturen an der Anlage sind der einzige Grund dafür, dass die Anlage druckfrei wird. Nur durch den hierfür erforderlichen Stillstand der Anlage ändert sich der wirkende Innendruck.

Wartungen und Reparaturen sind deshalb im Laufe der Produktlebensdauer sehr seltene Ereignisse. Stillstände von Anlagen sind grundsätzlich ein teures Unterfangen.

Der hier vorliegende Fall ist ein klassisches Beispiel für eine überwiegend ruhende statische Belastung.

Statische Belastungen erkennen wir daran, dass Sie sich im zeitlichen Verlauf nicht ändern.

Zwar finden im vorliegenden Fall geringfügige Änderungen der Belastungen statt. Der Innendruck fällt bei seltenen Wartungsereignissen auf null. Wir werden jedoch später besprechen, dass wir diese Änderungen vernachlässigen dürfen.

Auf dieser Grundlage hatte mein Kunde in der Vergangenheit völlig richtig entschieden, dass ein statischer Festigkeitsnachweis ausreichend ist.

Immer wenn Bauteile ausschließlich statisch belastet werden, ist auch ein statischer Festigkeitsnachweis ausreichend.

Montage auf einem Schwingsieb – Nachweis der Dauerfestigkeit erforderlich?

Völlig anders ist die Situation bei der Montage auf einem Schwingsieb. Schwingsiebe führen regelmäßige hin und her Bewegungen aus, um Ihrer technischen Funktion nachzukommen.

In der Maschinendynamik sprechen wir hierbei von harmonischen Schwingbewegung.

Bei Schwingsieben ist die Frequenz meist sehr niedrig und der Schwingweg (Amplitude) sehr hoch. Derartige Schwingbewegungen erzeugen in schwingenden Systemen hohe Belastungen.

Die kinetische Energie ist im niedrigen Frequenzbereich am höchsten. Auch ein hoher Schwingweg erhöht die kinetische Energie.

Das auf dem Schwingsieb montierte Produkt meines Kunden muss diese Schwingbewegungen natürlich mitmachen. Hierdurch wird es bei jeder hin und her Bewegung wechselnden Beschleunigungskräften ausgesetzt.

Diese wechselnden Beschleunigungskräfte führen im Bauteil zu wechselnden Belastungen. Im Gegensatz zur statischen Belastung ist dieser Belastungsfall zeitlich nicht konstant. Die Belastung wechselt vom positiven in den negativen Bereich.

Wechselnde Belastungen werden, zusammen mit den schwellenden Belastungen, unter dem Oberbegriff dynamische Belastungen zusammengefasst, da ihr zeitlicher Verlauf nicht konstant ist.

Wir werden uns die Unterschiede zwischen beiden Belastungsarten im nächsten Abschnitt noch genauer ansehen.

Mein Kunde hat sich jetzt daran erinnert, dass bei dynamischen Belastungen ein statischer Festigkeitsnachweis nicht mehr ausreicht, da Werkstoffe durch die ständigen Änderungen der Belastungen ermüden.

Hierdurch versagen Werkstoffe bzw. Bauteile die eine statische Belastung gleicher Höhe ertragen.

Um sicherzustellen, dass dies nicht passiert ist ein Ermüdungsfestigkeitsnachweis erforderlich. Dieser Ermüdungsfestigkeitsnachweis kann entweder als Nachweis der Betriebsfestigkeit oder als Nachweis der Dauerfestigkeit erfolgen.

Im Unternehmen existierte kein Know-How im Hinblick auf den Nachweis der Betriebs- oder Dauerfestigkeit. Deshalb hat er mich angerufen.

Kommen wir aber zunächt zurück zur Kernfrage dieses Abschnitts:

Wie legen wir fest, ob die Betriebs- oder Dauerfestigkeit eines Bauteils geprüft werden muss?

Wir können diese Frage zunächst so beantworten:

Immer wenn dynamische Belastungen an Bauteilen angreifen, ist ein Nachweis der Betriebs- oder Dauerfestigkeit erforderlich.

Wir haben so erstmal eine klare Regel. Maßgeblich für die Entscheidung, ob ein statischer Festigkeitsnachweis ausreicht oder nicht ist der zeitliche Verlauf der Belastung.

Meine Begründungen hierzu sind aber noch etwas dünn.

- Das Bauteile durch eine dynamische Belastung ermüden und hierdurch geringere Belastungen ertragen können mussten Sie einfach so hinnehmen.

- Ein Ermüdungsfestigkeitsnachweis kann entweder als Nachweis der Betriebsfestigkeit oder als Nachweis der Dauerfestigkeit erfolgen. Aber was ist überhaupt der Unterschied zwischen Betriebsfestigkeit und Dauerfestigkeit? Wann kommt welcher Ansatz zum Einsatz?

Diese Aspekte möchte ich in den nächsten Abschnitten noch genauer beleuchten.

Hierfür müssen wir aber zunächst verstehen wie sich die statische Belastung von der schwellenden und der dynamischen Belastung unterscheidet und was genau der Begriff Lastwechsel bedeutet.

Darum geht es im nächsten Abschnitt.

Belastungsfälle (statisch, ruhend, wechselnd), Lastwechsel und Dauerfestigkeit

Im vorherigen Abschnitt haben wir festgestellt, dass wir Belastungsfälle über ihren zeitlichen Verlauf unterscheiden und einschätzen können. Nachfolgend betrachten wir zuerst die drei Belastungsfälle genauer.

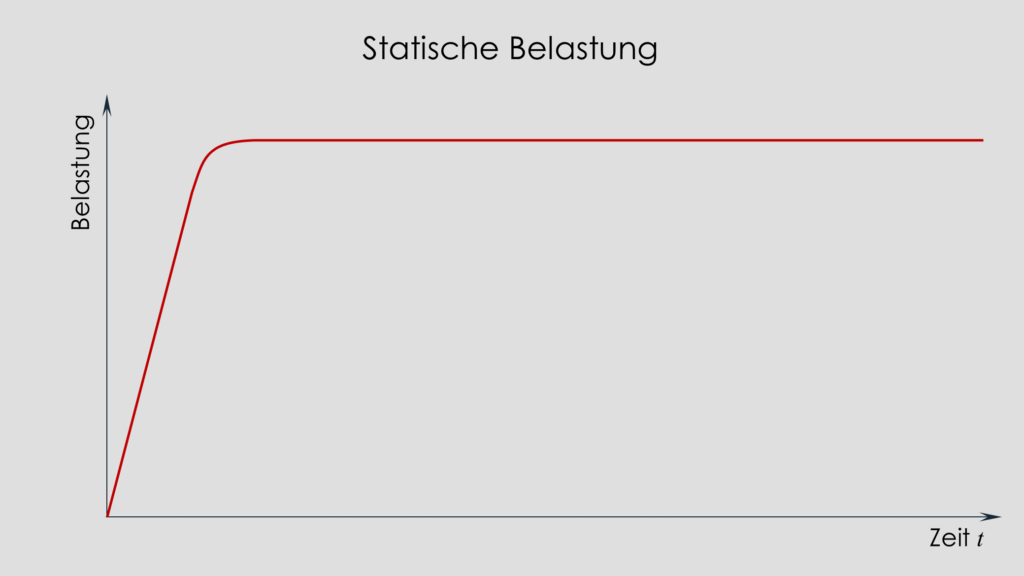

Statische Belastung

Sind Größe und Richtung der Belastung gleichbleibend (zeitlich konstant) liegt eine statische Belastung vor. Gewichtsbelastungen auf Konstruktionen sind ein gutes Beispiel für eine statische Belastung.

Das nachfolgende Bild zeigt exemplarisch den zeitlichen Verlauf einer statischen Belatung. Beim Aufbringen der Belastung erreicht diese einen festen Endwert. Dieser wird im nachfolgenden Zeitverlauf konstant gehalten.

Solange ausschließlich eine statische Belastung vorliegt ist auch ein statischer Festigkeitsnachweis ausreichend.

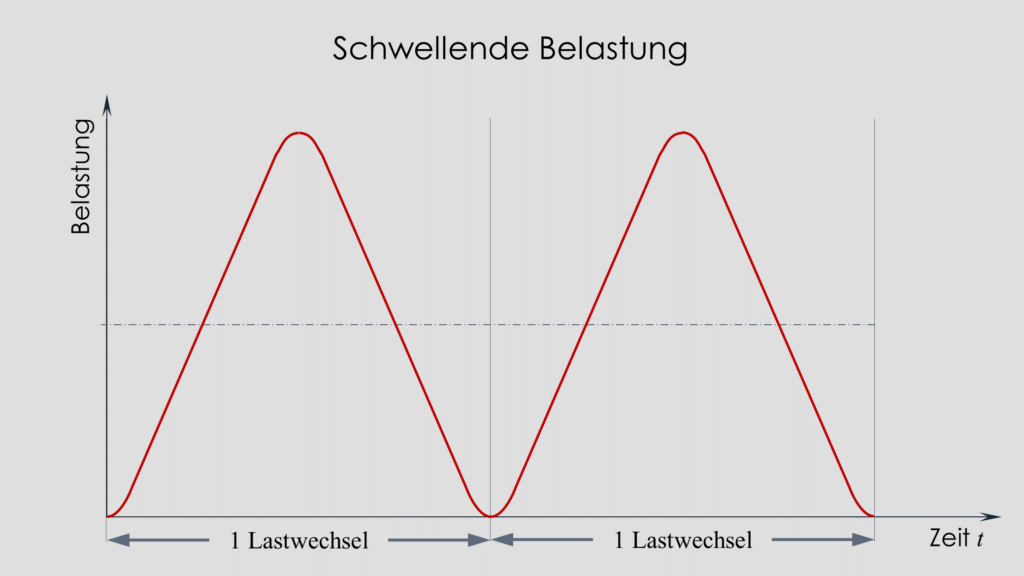

Schwellende Belastung

Verändern sich Größe und Richtung der Belastung im Zeitverlauf (zeitlich variabel) liegt eine dynamische Belastung vor. Dynamische Belastungen werden in zwei Unterkategorien eingeteilt.

Eine schwellende Belastung liegt vor, wenn die Belastung auf einen Maximalwert ansteigt und dann wieder auf null abfällt. Ein schönes Anwendungsbeispiel hierfür sind Hebezeuge aller Art.

Wenn ein Kran eine Last anhebt, wächst die Belastung auf einen Maximalwert. Beim Absetzen fällt die Belastung wieder auf null. Das nachfolgende Bild zeigt diesen Verlauf exemplarisch.

Als Lastwechsel oder Schwingspiel wird ein voller Belastungsablauf bezeichnet.

Bei einer schwellenden Belastung entspricht ein voller Belastungssablauf dem Ansteigen der Belastung von null auf den Maximalwert und dem anschließenden Abfallen auf null, siehe vorheriges Bild.

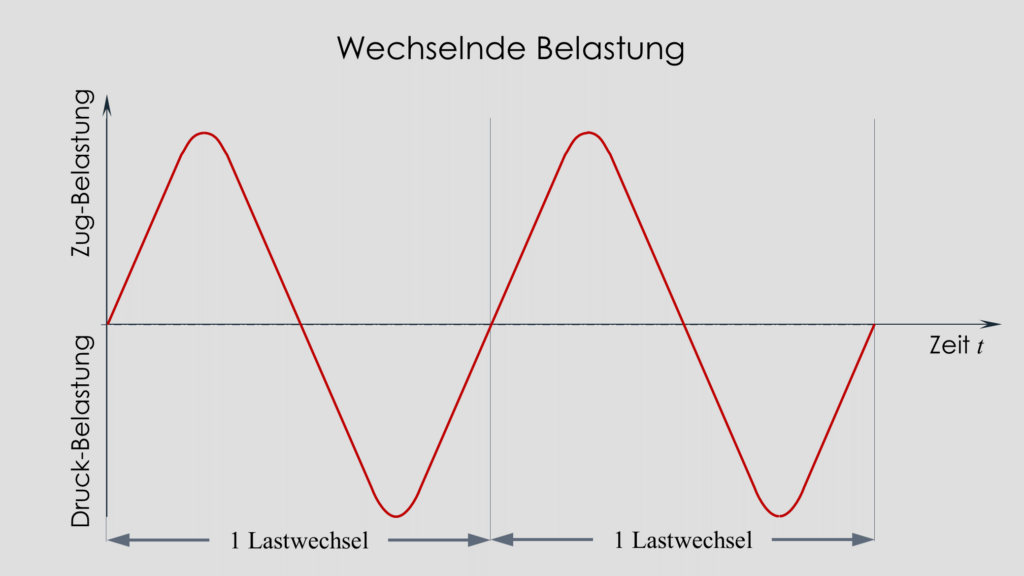

Wechselnde Belastung

Eine wechselnde Belastung liegt vor, wenn die Belastung zwischen einem positiven Maximalwert und einem gleich großen negativen Minimalwert wechselt.

Ein schönes Beispiel dafür ist das Schwingsieb meines Kunden oder umlaufende Biegemomente wie sie z.B. bei Eisenbahn-Achsen auftreten. Das nachfolgende Bild zeigt den zeitlichen Verlauf exemplarisch.

Wie im Bild dargestellt umfasst ein Lastwechsel bei einer wechselnden Belastung einen vollen Belastungsablauf.

Also das Ansteigen der Last von null auf den Maximalwert im Zug-Bereich, das Abfallen der Last auf den Minimalwert im Druckbereich und den anschließenden Rückgang der Belastung auf null.

Selbstverständlich gibt es in der industriellen Praxis Mischbelastungen zwischen den hier beschriebenen Belastungsfällen.

Deshalb werden bei einem Nachweis der Betriebsfestigkeit oder der Dauerfestigkeit die Spannungsamplituden und die Mittelspannung für die Beurteilung des Belastungsfalls eingesetzt.

Sowohl die schwellende als auch die wechselnde Belastung erfordern einen Nachweis der Betriebsfestigkeit oder der Dauerfestigkeit.

Lastwechsel

Wie zuvor beschrieben entspricht ein Lastwechsel einem vollen Belastungsablauf. Das Ganze ist vielleicht noch etwas abstrakt, deshalb möchte ich es nachfolgend an zwei Beispielen verdeutlichen.

Bleiben wir zunächst wir bei unserem Kran-Beispiel, also dem Anheben und Absetzen der Last. Hier liegt eine schwellende Belastung vor.

Wenn ein Kran pro Tag 20-mal eine Last anheben und absetzen muss können wir also sagen:

Die Konstruktion muss 20 Lastwechsel pro Tag ertragen.

Bei harmonischen Schwingbewegung wie bei unserem Schwingsieb müssen die Konstruktionen häufig viel mehr Lastwechsel ertragen.

Hier entspricht die Anzahl der Lastwechsel pro Sekunde der Frequenz in Hz.

Schon wenn ein Schwingsieb mit einer niedrigen Frequenz von 1 Hz schwingt, erträgt die Konstruktion somit 3.600 Lastwechsel pro Stunde und 86.400 Lastwechsel pro Tag.

Das sind 4.320-mal so viele Lastwechsel wie bei unserem Kran-Beispiel.

Da die statische Belastung zeitlich konstant ist liegt es in der Natur der Sache, dass Lastwechsel nur bei dynamischen Belastungen auftreten.

Je mehr Lastwechsel ein Bauteil im Laufe der Produktlebensdauer ertragen muss umso schneller ermüdet bzw. versagt es.

Die Hintergründe wollen wir uns im nächsten Abschnitt nochmal etwas genauer anschauen.

Warum müssen wir bei einer dynamischen Belastung einen Nachweis der Dauerfestigkeit erbringen?

Aufgrund der Gefügeeigenschaften ist eine dynamische Belastung für die meisten Werkstoffe deutlich ungünstiger als eine statische Belastung. Wie weiter oben schon geschrieben, ermüden die ständigen hin und her Bewegungen den Werkstoff bzw. das Bauteil.

Um uns das genauer zu vergegenwärtigen könnten wir jetzt tiefer in die Theorie der Werkstoffkunde einsteigen.

Oder wir bedienen uns eines einfachen Anwendungsbeispiels. Nachfolgend machen ich ein kleines Experiment mit Ihnen. Wahrscheinlich kann es jeder der gerade am Schreibtisch sitzt mitmachen.

Wir untersuchen die Ermüdungsfestigkeit einer Büroklammer mit einem Versuch am realen Bauteil.

Folgendes ist zu tun:

Wir biegen eine Büroklammer um 180° auf. Meine Büroklammer erträgt diese plastische Verformung ohne zu Versagen.

Im nächsten Schritt biegen wir die Büroklammer wieder zu und wieder auf. Meine Büroklammer erträgt die erneute Belastung, also einen weiteren Lastwechsel, auch.

Jetzt wiederholen wir diesen Bewegungsablauf so lange bis die Büroklammer versagt. Dabei zählen wir mit.

Wenn die Büroklammer versagt wissen wir wie viele Lastwechsel sie erträgt.

Meine Büroklammer hat übrigens 11 Lastwechsel geschafft. Wieviele Lastwechsel schaffen Ihre Büroklammern? Ich freue mich auf Ihren Kommentar!

Einmal auf und zu biegen entspricht einer statischen Belastung mit einem Lastwechsel. Das haben wir weiter oben festgelegt.

Jedes mal auf und zu biegen entspricht einem Lastwechsel. Die Büroklammer erträgt nur eine bestimmte Anzahl an Lastwechseln dieser dynamischen Belastung.

Das ist ein typisches Verhalten von Bauteilen und Konstruktionen.

Wenn ein Bauteil eine statische Belastung problemlos erträgt, bedeutet dies noch lange nicht, dass es unendlich viele Lastwechsel der gleichen Belastung erträgt!

Das hat uns das Anwendungsbeispiel mit der Büroklammer eindrucksvoll bewiesen.

Vielmehr nimmt die Fähigkeit eine bestimmte Belastung zu ertragen mit der Anzahl der Lastwechsel ab.

Für den Festigkeitsnachweis bedeutet das:

Die zulässige Spannung hängt von der Anzahl der Lastwechsel ab.

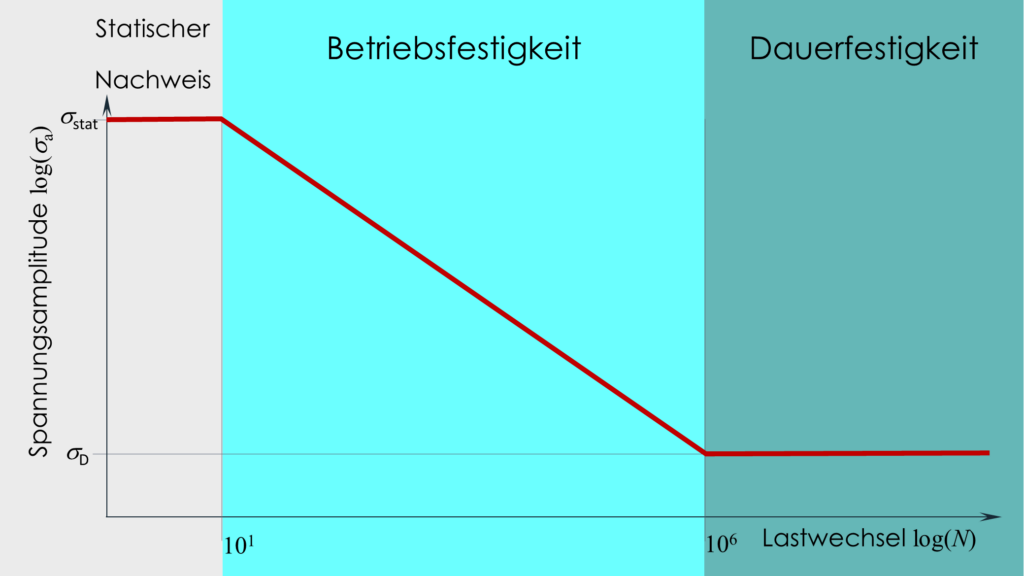

Dieser Zusammenhang wird von der Wöhlerkurve beschrieben.

Vereinfacht gesagt stellt die Wöhlerkurve die zulässigen Spannungen in Abhängigkeit der Lastwechsel dar.

Um sie zu ermitteln werden (vereinfacht gesagt) Bauteile oder Werkstoffproben mit unterschiedlichen Belastungen so lange dynamisch belastet bis sie versagen. Die Anzahl der Lastwechsel wird gezählt.

Aus der Summe der Einzelversuche wird die Wöhler-Kurve abgeleitet.

Die Versuche laufen also ganz ähnlich ab wie unser Versuch mit der Büroklammer.

Das nachfolgende Bild zeigt exemplarisch eine Wöhler-Kurve. Wir sehen, dass die zulässige Spannung mit der Anzahl der Lastwechsel abnimmt.

In meiner Darstellung der Wöhler-Kurve habe ich drei Bereiche markiert:

- Statischer Nachweis

- Betriebsfestigkeit

- Dauerfestigkeit

Das Diagramm zeigt exemplarisch, dass die Festigkeit in einem Bereich unter zehn Lastwechseln gleich der statischen Festigkeit ist.

Das ist der Grund warum ein statischer Nachweis in einigen Fällen auch bei dynamischen Belastungen zulässig ist, wenn die Anzahl der Lastwechsel während der Produktlebensdauer kleiner als 10 ist.

Hierauf werde ich im Abschnitt „Wo hört statisch auf? Wo fängt dynamisch an?“ noch näher eingehen.

Im nächsten Abschnitt kommt es mir aber erstmal auf den wichtigen Unterschied zwischen Betriebsfestigkeit und Dauerfestigkeit an.

Der Unterschied zwischen Betriebsfestigkeit und Dauerfestigkeit

Bis jetzt haben wir die Begriffe Betriebsfestigkeit und Dauerfestigkeit immer in einem Satz verwendet, als ob sie fast die gleiche Bedeutung hätten. Aber diese beiden Begriffe bedeuten nicht das Gleiche!

Es existieren signifikante Unterschiede zwischen Betriebsfestigkeit und Dauerfestigkeit. Diese Unterschiede müssen Sie kennen, um das richtige Vorgehen festzulegen.

Wir hatten im vorherigen Abschnitt festgestellt, dass die Fähigkeit von Werkstoffen bzw. Bauteilen eine bestimmte Belastung zu ertragen mit der Anzahl der Lastwechsel abnimmt.

Sobald wir jedoch die Grenze von ungefähr einer Million Lastwechseln erreichen fällt die zulässige Spannung nicht weiter ab. Sie ist konstant.

Oberhalb dieser Grenze sind wir im Bereich der Dauerfestigkeit. In meiner Darstellung der Wöhler-Kurve beginnt hier der Bereich der Dauerfestigkeit.

Das bedeutet:

Ein Bauteil, das eine Million Lastwechsel erträgt, kann noch viel mehr Lastwechsel ertragen und hält theoretisch für immer. Die konstante zulässige Spannung in diesem Bereich wird als Dauerfestigkeit bezeichnet.

Wenn wir ein Bauteil so auslegen, dass seine Dauerfestigkeit nicht überschritten wird, hält es auch bei einer dynamischen Belastung die gesamte Produktlebensdauer.

Die Anzahl der Lastwechsel, die das Bauteil während seiner Lebensdauer ertragen muss, spielen hierbei keine Rolle.

Dauerfestigkeit ist somit eine großartige Sache um Bauteile zu entwickeln die auch unter dynamischer Belastung sehr verlässlich sind.

Deshalb werden sicherheitskritische Bauteile oft dauerfest ausgelegt und viele meiner Kunden wünschen sich einen Nachweis der Dauerfestigkeit.

Es ist jedoch so, dass die Dauerfestigkeit meist wesentlich niedriger ist als die statische Festigkeit. Die Wöhler-Kurve verdeutlicht diesen Zusammenhang.

Ein dauerfest ausgelegtes Bauteil ist deshalb wesentlich massiver und schwerer als ein statisch ausgelegtes Bauteil bei gleicher Belastungsgröße.

Nicht nur die steigenden Rohstoffpreise treiben die Leichtbauanforderungen in vielen Branchen immer mehr in die Höhe. Im Flugzeug- und Automobilbau spielt Leichtbau schon immer eine große Rolle.

„Jedes Gramm zählt!“

Das ist ein Satz, den meine Kunden aus diesen Branchen immer wieder gern benutzen.

Wie können wir dynamisch belastete Bauteile schlanker und leichter gestalten und trotzdem sicher und zuverlässig auslegen?

Hier kommt die Betriebsfestigkeit ins Spiel.

Je geringer die Anzahl der Lastwechsel desto höher ist die zulässige Spannung. Das zeigt uns auch die Wöhler-Kurve im linear abfallenden Bereich, bevor die Dauerfestigkeit erreicht wird. Ich habe diesen Bereich mit „Betriebsfestigkeit“ bezeichnet.

Wird ein Bauteil so ausgelegt, dass es nur eine begrenzte Anzahl an Lastwechseln erträgt, ist dies eine betriebsfeste Auslegung. Bei einem Nachweis der Betriebsfestigkeit wird ein Bauteil somit für eine vorher definierte Lebensdauer ausgelegt.

Deshalb wird die Betriebsfestigkeit auch als Zeitfestigkeit bezeichnet.

Am Ende dieser Lebensdauer verliert das Bauteil früher oder später seine Funktionsfähigkeit. Häufig ist dies der Grund, warum Verschleißteile ausgetauscht werden müssen.

Um ein Bauteil betriebsfest und zuverlässig auszulegen müssen wir die Anzahl der zu ertragenden Lastwechsel genau kennen.

Nehmen wir zu wenige Lastwechsel an, wird das Gerät während der zugesicherten Lebensdauer versagen.

Nehmen wir zu viele Lastwechsel an, ist das Bauteil überdimensioniert.

Viele Unternehmen investieren deshalb viel Zeit in Versuche. Hierbei werden Zeitverläufe der im Betrieb auftretenden Belastungen aufgezeichnet und im Nachgang in Lastkollektive überführt.

Sie kennen jetzt den Unterschied zwischen Betriebsfestigkeit und Dauerfestigkeit. Ein Nachweis der Betriebsfestigkeit ist aufwendiger kann aber zu erheblichen Einsparungen führen.

Der Oberbegriff für Betriebsfestigkeit und Dauerfestigkeit ist übrigens Ermüdungsfestigkeit.

💡 Wenn Sie ein Bauteil auf eine dynamische Belastung auslegen, beginnen Sie immer mit einer Eigenfrequenzanalyse.

Hierdurch stellen Sie sicher, dass die Eigenfrequenzen Ihrer Konstruktion nicht zu nah an den Anregungsfrequenzen der dynamischen Belastung liegen.

Liegen die Eigenfrequenzen zu nah an den Anregungsfrequenzen geht ihr Bauteil im Betrieb in Resonanz. Die Schwingwege und somit auch die dynamischen Belastungen werden dann sehr groß.

Im Rahmen der Detailkonstruktion sind meistens nur noch kleinere Modifikationen an Konstruktionen möglich. Hierdurch können die Spannungen dann oft nicht mehr auf ein zulässiges Maß reduziert werden.

Es ist deshalb sehr wichtig so früh wie möglich sicherzustellen, dass die Eigenfrequenzen Ihrer Konstruktion weit genug von den Anregungsfrequenzen entfernt liegen.

Wo hört statisch auf? Wo fängt dynamisch an?

Vielleicht haben sie sich bei Lesen gefragt, ob man auch schon bei einer sehr geringen Anzahl von Lastwechseln einen Ermüdungsfestigkeitsnachweis durchführen muss.

Die Erfahrung zeigt, dass die Ermüdungsfestigkeit in einem Bereich von null bis 10 Lastwechseln nicht signifikant unter die statische Festigkeit fällt. Die Verringerung der Festigkeit in Folge der dynamischen Belastung ist in diesem Bereich vernachlässigbar klein.

Dieser Sachverhalt ist auch in meiner Darstellung der Wöhler-Kurve weiter oben deutlich sichtbar.

Auf dieser Grundlage basiert die Annahme, dass bei weniger als 10 Lastwechseln kein Ermüdungsfestigkeitsnachweis erforderlich ist. Hier ist ein statischer Nachweis ausreichend.

Sicher gibt es aber auch noch Grenzfälle.

Was ist z.B. mit einem Druckgerät, dass einmal im Jahr für Wartung und Reparatur druckfrei gemacht wird. Hat dieses Druckgerät eine Lebensdauer von 30 Jahren ist nach vorgenannter Regel von ein Ermüdungsfestigkeitsnachweis erforderlich.

In der Praxis werden in solchen Fällen häufig trotzdem nur statische Festigkeitsnachweise durchgeführt. Sicher ist dies manchmal richtig. Zum Beispiel wenn die zugrundeliegenden Berechnungsnormen es über globale Sicherheiten ermöglichen.

Pauschal kann ich hier aber keinen Freibrief geben. Es muss immer der individuelle Fall bewertet werden.

Sind Sie nach dem Lesen dieses Artikels immer noch unsicher, ob ein statischer Festigkeitsnachweis ausreichend ist oder Sie die Dauerfestigkeit nachweisen müssen?

Dann lade Sie ich Sie zu einen kostenfreien und völlig unverbindlichen Beratungsgespräch ein.

Im Beratungsgespräch können wir Ihre individuelle Fragestellung detailliert betrachten. Anschließend legen wir gemeinsam fest, wie Sie weiter vorgehen können.

Wählen einfach den Termin aus, der für Sie am besten passt. Alles weitere besprechen wir dann persönlich.

>> Termin für ein kostenfreies Beratungsgespräch vereinbaren. <<<

Dauerfestigkeit und Betriebsfestigkeit – Umsetzung im industriellen Alltag

Wenn Sie die Betriebsfestigkeit oder die Dauerfestigkeit im industriellen Alltag nachweisen müssen, empfehle ich Ihnen immer sich an einer etablierten Richtlinie zu orientieren.

Wenn Sie an keine Richtlinie gebunden sind, haben Sie die Qual der Wahl!

In diesem Fall empfehle ich Ihnen die FKM Richtlinie. Die FKM Richtlinie ermöglicht Ihnen die Anwendung des örtlichen Konzepts.

Ein Festigkeitsnachweis untergliedert sich grundsätzlich in zwei Schritte:

- Im ersten Schritt berechnen Sie zunächst die maximalen Spannungen infolge der angreifenden äußeren Belastungen in Ihrem Bauteil.

- Im zweiten Schritt gehen Sie mit diesen Spannungen in eine Richtlinie und führen die Spannungsbewertung durch.

Gemäß der FKM Richtlinie und vieler anderer Richtlinien können Sie auch das Berechnungsverfahren für die Ermittlung der maximalen Spannungen frei wählen.

Sie können die Spannungen also analytisch (Handrechnung) berechnen oder eine FEM Berechnung durchführen.

Ich kann Ihnen sagen: In der industriellen Praxis werden Sie mit der Handrechnung selten zum Ziel kommen.

Ich rate Ihnen deshalb dringend dazu für die Ermittlung der maximalen Spannungen die FEM Berechnung zu nutzen.

Wenn Sie das örtliche Konzept (z.B. FKM-Richtlinie) in Kombination mit einer FEM Berechnung anwenden, können Sie Bauteile optimal auf die Anforderungen im Betrieb auslegen.

Nutzen Sie bereits ein FEM Programm, z.B. für Ihre statischen Festigkeitsnachweise? Dann können Sie dieses FEM Programm auch für den Ermüdungsfestigkeitsnachweis einsetzen.

Sie haben derzeit keinen Zugang zu einem FEM Programm? Dann empfehle ich Ihnen meinen Artikel.

FEM Freeware – Schnell und sicher einsteigen und der Konkurrenz einen Schritt voraus sein

Lesen Sie mal rein! Wahrscheinlich ist der Inhalt sehr interessant für Sie.

>>> Hier geht es direkt zum Artikel über FEM Freeware. <<<

❓ Fragen zum Abschluss ❓

- Waren Sie bis heute der Meinung, dass ein statischer Festigkeitsnachweis für die Produkte die Sie verantworten ausreichend ist?

- Hat mein Artikel Ihre Meinung geändert oder Sie dazu angeregt über die Themen Betriebsfestigkeit und Dauerfestigkeit nachzudenken?

- Oder führen Sie bereits Ermüdungsfestigkeitsnachweise durch? Wenn ja: Wie gehen Sie hierbei vor?

Ich freue mich auf Ihren Kommentar!

Hallo Herr Vonstein,

sehr interessanter Artikel, ich denke hier wird der ein oder andere Anwender der mit Bauteilauslegungen zu tun hat abgeholt.

Was ich aus meiner bisherigen Expertise zu diesem Thema sagen kann, ich kenne bis auf Missbrauchsfälle in der Montage, keine Bauteilauslegung in der Automobilindustrie die sich rein auf den statischen Nachweis verlässt.

Ich finde deshalb diesen Artikel sehr wichtig!

Die FKM-Richtlinie ist ein verlässlicher und guter Indikator für die Spannungsbewertung, jedoch bewerten die meisten OEM‘s diese mit eigenen Richtlinien und Erfahrungen.

Wie in ihrem Artikel beschrieben „jedes Gramm zählt“ ist es tatsächlich auch! Die Kunden achten hier penibel darauf das sich Bauteile Gewichtstechnisch absolut an der Unterkante bewegen. Dies macht eine genaue Untersuchung der Bauteile und der Belastungen unabdingbar!

Gerne mehr von solchem Content!

VG Theodor Rist

Hallo Herr Rist,

freut mich, dass Ihnen der Artikel gefällt.

Vielen Dank, dass Sie Ihre Erfahrungen aus der industriellen Praxis hier teilen.

In der Automobilindustrie liegen i.d.R. eindeutig dynamische Belastungen vor. Ähnlich wie bei dem Schwingsieb in meinem Artikel. In vielen anderen Anwendungsfällen ist die Abgrenzung von statisch zu dynamisch oft nicht so offensichtlich.

Ich denke eigene Richtlinien und Erfahrungen sind immer besser, wenn man Bauteile an die Grenze optimieren will. Allgemeine Richtlinien wie die FKM-Richtlinie sind i.d.R. konservativer. In Branchen und Unternehmen wo es an Erfahrungswerten und eigenen Richtlinien mangelt, ist die FKM-Richtlinie aber ein guter Startpunkt, um für die Auslegung eine solide Basis zu haben. Denn diese Basis muss ja auch einer Überprüfung durch einen Gutachter bei einem Schadensfall standhalten.

Im Zuge der Einführung der entsprechenden Prozesse können dann mit der Zeit eigene Richtlinien entwickelt werden, wenn dies erforderlich ist.

Viele Grüße,

Tobias Vonstein

Ein dynamischer Nachweis kann in der Automobilindustrie nicht immer gleich geführt werden. In der Konzeptphase wird dann oft ein statischer Nachweis geführt der so ausgelegt werden muss/soll, daß später der dynamische Nachweis (z. B. Vibrationstest) bestanden wird.

In meinem Fall habe ich einen austenitischen Stahl (14301) und durch Gewicht und die geforderten Testparameter kann ich die Kraft auf einen Halter berechnen (F=m*a). Mir hat mal ein Stahlfachmann gesagt, daß bei der Wöhlerkurve für Werkstoff Stahl der dynamische Teil (also die untere gerade Linie) etwa 2/3 zum statischen Teil (also die obere gerade Linie) verhält (Faustformel). Können Sie das bestätigen? Dann kann ich bei der Berechnung einfach dieses Verhältnis auf die berechnete kraft (=statische) kraft berücksichtigen

Hallo Herr Wartenberg,

vielen Dank, dass Sie diese Einblicke aus der industriellen Anwendung hier teilen. Ich stimme Ihren Ausführungen vollumfänglich zu. In der Konzeptphase werden sehr häufig vereinfachte Berechnungsverfahren eingesetzt. Während die Konstruktion bzw. das Produkt dann immer weiter detailliert und konkretisiert wird, verfeinert sich auch das Berechnungsverfahren immer weiter. Wenn wir Simulation/Berechnung in den Produktentstehungsprozess unserer Kunden implementieren, setzen wir derartige Vorgehensweisen sehr häufig ein.

In Ihrem Fall müssen wir m.E. noch zwischen einer dynamischen Analyse und einem Dauerfestigkeitsnachweis unterscheiden. Die dynamische Analyse berechnet die Antwort eines Bauteils auf eine dynamische Anregung. Hierbei werden dynamische Eigenschaften wie Anregungsfrequenzen und auch Eigenfrequenzen berücksichtigt. Bei vielen Fragestellungen kann hier das statische Ersatzlastverfahren zum Einsatz kommen. Vorher muss aber eine Resonanzanregung in den Eigenfrequenzen des Systems ausgeschlossen werden. Dies kann mit einer einfachen numerischen Modalanalyse erfolgen.

Vorgenanntes Verfahren wenden Sie an, wenn Sie aus der dynamischen Anregung mit F=m*a eine statische Ersatzlast machen und anschließend einfach eine statische Berechnung durchführen. Selbstverständlich kann die statische Berechnung analytisch (Handrechnung) oder numerisch (Simulation z.B. FEM) durchgeführt werden.

Mit der statischen Berechnung bekommen Sie die maximalen Spannungen (örtliche oder Nennspannungen). Diese müssen anschließend bewertet werden. Hier kommt der Dauerfestigkeitsnachweis ins Spiel. Wie Sie schon schreiben, ist die Herausforderung hierbei eine passende Dauerfestigkeit für den verwendeten Werkstoff zu bekommen.

Die Faustformel von Ihrem Stahlfachmann will einen allgemeingültigen Zusammenhang zwischen der statischen Festigkeit und der Dauerfestigkeit bereitstellen. Ich kenne diese Regel nicht und kann zu Ihrer Verlässlichkeit keine Aussage machen.

Obwohl ich pragmatische Ansätze sehr gut finde, rate ich Ihnen davon ab derartige stark vereinfachte Regeln bei Festigkeitsnachweisen einzusetzen. Es ist i.d.R. immer besser sich hier an eine Richtlinie oder Norm zu halten und nicht auf Faustformeln zurückzugreifen. Sie verringern die Wahrscheinlichkeit für Fehler und Schadensfälle, wenn Sie sich auf etablierte Vorgehensweisen und Kennwerte stützen.

Wenn es doch mal zu einem Schadensfall kommt, können Sie Ihre Argumentation dann auch auf etablierte Vorgehensweisen und Kennwerte stützen. Dies macht es bei einer gerichtlichen Begutachtung einfacher zu zeigen, dass Sie verantwortungsbewusst gehandelt haben.

Auch wenn es sich hier nur um eine Art Vorabschätzung in der Konzeptphase handelt, empfehle ich Ihnen Vorgenanntes trotzdem, denn es ist nicht unbedingt mehr Aufwand und sie sind dann auf der sicheren Seite.

Sie finden z.B. im Tabellenbuch Metall oder in der FKM-Richtlinie die statischen Festigkeiten und die Dauerfestigkeiten für alle gebräuchlichen Werkstoffe. Ich habe in meiner alten Ausgabe des Tabellenbuch Metall 1.4301 nicht gefunden, aber in der FKM-Richtlinie.

Das Verhältnis von statischer Festigkeit zu Dauerfestigkeit ist bei 1.4301 z.B. 0,955 und somit von 2/3 weit entfernt. Wenn Sie sich derartige Tabellen anschauen, werden Sie auch sehen, dass dieses Verhältnis sich von Werkstoff zu Werkstoff signifikant unterscheidet.

Das Tabellenbuch Metall beschreibt im Kapitel „Festigkeitslehre“ eine einfache Vorgehensweise für die Vordimensionierung von Maschinenbauteilen. Hier kommen vorgenannte Dauerfestigkeiten zum Einsatz. Entscheidend sind hierbei auch die Sicherheitsfaktoren. Diese unterscheiden sich je nach Werkstoff und Belastungsart signifikant.

Für dynamische Belastungen wird hier ein Sicherheitsfaktor von 3-6 empfohlen. Der Sicherheitsfaktor ist in diesem Fall so hoch, weil er die festigkeitsmindernden Einflüsse der Bauteilgestalt bei der Vordimensionierung mit absichert.

Sie sehen also, ganz so einfach ist es nicht. Aber ich denke die Vorabschätzung lässt sich mit geringem Mehraufwand auf ein solides Fundament stellen.

Wenn Sie hierzu weitere Fragen haben, melden Sie sich gern.

Viele Grüße,

Tobias Vonstein