An und in vielen Produkten strömen Gase und Flüssigkeiten.

Umströmte Bauteile (z.B. Flügel von Windrädern) oder durchströmte Bauteile (z.B. Kühlkanäle) müssen geometrisch so gestaltet werden, dass die Interaktion zwischen Strömung und Bauteil die gewünschten technischen Anforderungen (z.B. Kühlleistung) erfüllt.

Bei der Produktentwicklung muss bereits in einem frühen Stadium geprüft werden, ob die konzipierten Geometrien diese technischen Anforderungen optimal erfüllen.

Wie kann uns die CFD Simulation hierbei unterstützen? Damit beschäftigen wir uns in diesem Artikel.

Strömungssimulation mit CFD und FSI im Produktentwicklungsprozess

Die Auslegung durch- oder umströmter Bauteile ist in der Regel eine größere Herausforderung, weil die komplexen mechanischen und thermischen Interaktionen zwischen Bauteilen und Strömungen rein intuitiv häufig schwer zu greifen sind.

Deshalb sind in vielen Branchen aufwendige Versuche mit realen Prototypen immer noch fester Bestandteil der Produktentwicklung.

Hierbei sind die Versuchsaufbauten meist kompliziert und kostspielig und die Sichtbarmachung von Strömungsverläufen im realen Experiment ist aufwendig.

Man verwendet maßstabsgerecht verkleinerte Modelle von Schiffen, Flugzeugen und PKW im Strömungskanal und macht die Strömung mit Nebel und anderen Methoden sichtbar.

Auf dieser Grundlage können die Konstrukteure Maßnahmen einleiten, die zur Optimierung der Strömung hinsichtlich Geräuschentwicklung und Energieverbrauch dienen.

Statt der aufwendigen und teuren Arbeit mit realen Prototypen bietet sich der Einsatz der Simulation von Strömungen als Alternative an.

Die Simulation von Strömungen wird auch als CFD (Computational Fluid Dynamics) bezeichnet.

In diesem Blog-Artikel möchten wir unsere Sicht auf die anwendungsorientierten Grundlagen der Strömungssimulation mit Ihnen teilen.

Zusätzlich werden wir den Unterschied zwischen einer reinen Strömungssimulation und einer Fluid-Struktur-Interaktion definieren.

Zum Abschluss gehen wir auf den konkreten Nutzen ein, den der Einsatz der Strömungssimulation in Ihrer Produktentwicklung haben kann.

FSI macht Wechselwirkungen zwischen Bauteil und Strömung sichtbar

Treten durch die Strömung Kräfte auf, die die angeströmten Festkörper, wie Flügel, Tanks, Rohrleitungen und Ventilgehäuse, stark verformen oder in Schwingungen versetzen, kann die Wechselwirkung zwischen Strömung und Verformung der Bauteile nicht vernachlässigt werden.

In diesem Fall sind die Simulationen der Strömung und der Verformungen des Festkörpers miteinander zu koppeln. Das wird als Simulation der Fluid-Struktur-Interaktion (FSI) bezeichnet.

Eine Liste interessanter technischer Anwendungen zeigt das Potenzial der Simulation mit CFD und FSI:

- Nachhaltiger Verkehr ist Zukunftsthema: Minimieren des Strömungswiderstands von PKW, LKW, Schiff und Flugzeug. E-Autos brauchen extrem geringen Luftwiderstand (CFD).

- Allgemeiner Maschinenbau: Kühlströmungen in der Fertigungstechnik, wie Kühlen von Spritzgießwerkzeugen. Ziel ist die gleichmäßige Kühlung mit geringem Energiebedarf. Effizienzerhöhung durch Minimierung der Druckverluste (CFD).

- Wassertechnik und Wohnkomfort: Armaturen für Bad und Küche verbessern zur Vermeidung störender Geräusche. Schwingungen im hörbaren Bereich durch Turbulenzanregung minimieren, also Fluid-Struktur-Interaktion (FSI). Auch hier: Druckverluste minimieren für Energieeffizienz.

- Heizungstechnik und Solarthermie: Gleichmäßige Übertragung von Wärme. Effizienzerhöhung mit Strömungsoptimierung (CFD).

- Lebensmittel- und Tierfutterindustrie: Totwassergebiete ausschließen. Schimmelbildung kann durchströmende Lebensmittel unbrauchbar machen. Großer finanzieller Schaden und Gefahr für Leben und Gesundheit möglich (CFD).

- Kraftwerks-, Nuklear-, Raffinerie-, Chemie- und Pharma-Industrie: Insbesondere Effizienz und Sicherheit: Große Durchflussmengen in langen Rohrleitungen und großen Anlagen müssen effizient befördert werden. Druckverluste sind zu minimieren. Um Explosionen zu vermeiden, muss bei manchen Fluiden die Entstehung von Turbulenzwirbeln minimiert werden. Rohrleitungen müssen den Innendrücken standhalten (CFD).

CFD und FSI anschaulich erklärt am Benchmark von TUREK und HRON

Die Simulation von Strömungen (CFD) hat sich, ähnlich wie die Simulation im Bereich der Festkörpermechanik, zu einem weitläufigen Fachgebiet mit vielen Facetten entwickelt.

Wie im Artikel „FEM Berechnung – Eine anwendungsorientierte Einführung in die Finite Elemente Methode“ wollen wir Ihnen in diesem Artikel einen einfachen, anschaulichen Einstieg in die Simulation von Strömungen bieten.

Auch dieses Mal wählen wir als Ausgangspunkt die Betrachtung der Ergebnisse einer Simulation mit CFD. Als Simualtions-Modell haben wir hierfür dasin der CFD-Szene sehr bekannte Benchmark von Stefan Turek und Jaroslav Hron verwendet.

Es handelt sich hierbei um eines der ansprucksvollsten Benchmarks zur Erprobung der Ergebnisgenauigkeit und Performance von Simulationssoftware bei der Analyse von Strömungen (CFD) und Fluid-Struktur-Interaktionen (FSI). Weitere Details finden Sie in der zugehörigen Veröffentlichung „Proposal for Numerical Benchmarking of Fluid–Structure Interaction Between an Elastic Object and Laminar Incompressible Flow„.

Wir haben dieses Benchmark vor einigen Jahren angewendet um die Ergebnisgenauigkeit und die Performance von Open-Source-Simulationssoftware bei der Analyse komplexer Fluid-Struktur-Interaktionen zu erproben.

Ich kann soviel verraten: Die Ergebnisse waren durchweg beeindruckend 😉

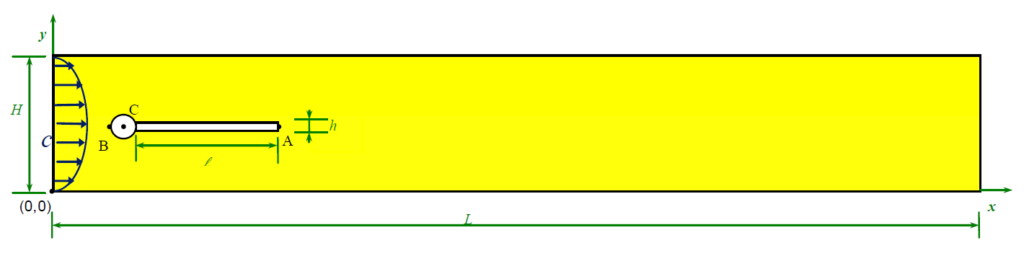

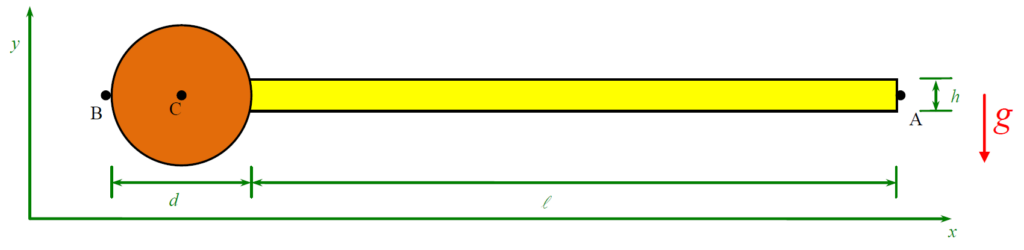

Im zugehörigen Simulationsmodell ist in einem rechteckigen Strömungskanal ein starrer Zylinder quer zur Strömung angebracht.

Am Zylinder ist eine flexible Platte befestigt, die in Richtung der Strömung zeigt. Das Fluid strömt von der linken Seite in den Strömungskanal ein und tritt an der rechten Seite aus. Die nachfolgenden Bilder zeigen alle Details.

Wie im vorangegangenen Abschnitt bereits besprochen, ist die Fluid-Struktur-Interaktion (FSI) unter bestimmten Voraussetzungen vernachlässigbar.

An diesem Beispiel erklären wir diese Voraussetzungen. Hierfür betrachten wir nachfolgend zwei Fälle. In Fall (1) ist die FSI vernachlässigbar, in Fall (2) nicht.

Fall (1): Flexible Platte mit hoher Steifigkeit

In diesem Fall ist die flexible Platte so steif, dass die Verformungen vernachlässigbar klein sind. Dann ist auch die Beeinflussung des Strömungsgebietes durch die Platte vernachlässigbar klein. Seine Berandung kann als starr betrachtet werden.

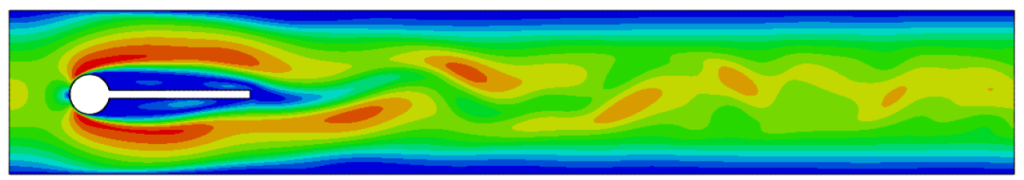

Deshalb reicht eine Simulation mit CFD, um die Verhältnisse in der Strömung zu ermitteln. Als Beispiel für das Ergebnis einer CFD-Simulation zeigen wir hier die Darstellung des Geschwindigkeitsverlaufes im Strömungskanal. Das nachfolgende Bild zeigt den Geschwindigkeitsverlauf der Strömung.

Der Einfluss der Störgeometrie (Zylinder, Platte) auf die Strömung ist hieran deutlich zu sehen. Allerdings ist auch deutlich erkennbar, dass sich die Geometrie infolge der Strömungskräfte nicht deformiert.

Zu erkennen ist auch die Ausprägung einer Wirbelstraße, die durch periodische Ablösungen der Strömung am Zylinder entsteht.

Der farbige Verlauf in den CFD-Ergebnissen ermöglicht es, Gebiete mit hoher und mit geringer Strömungsgeschwindigkeit einfach zu identifizieren.

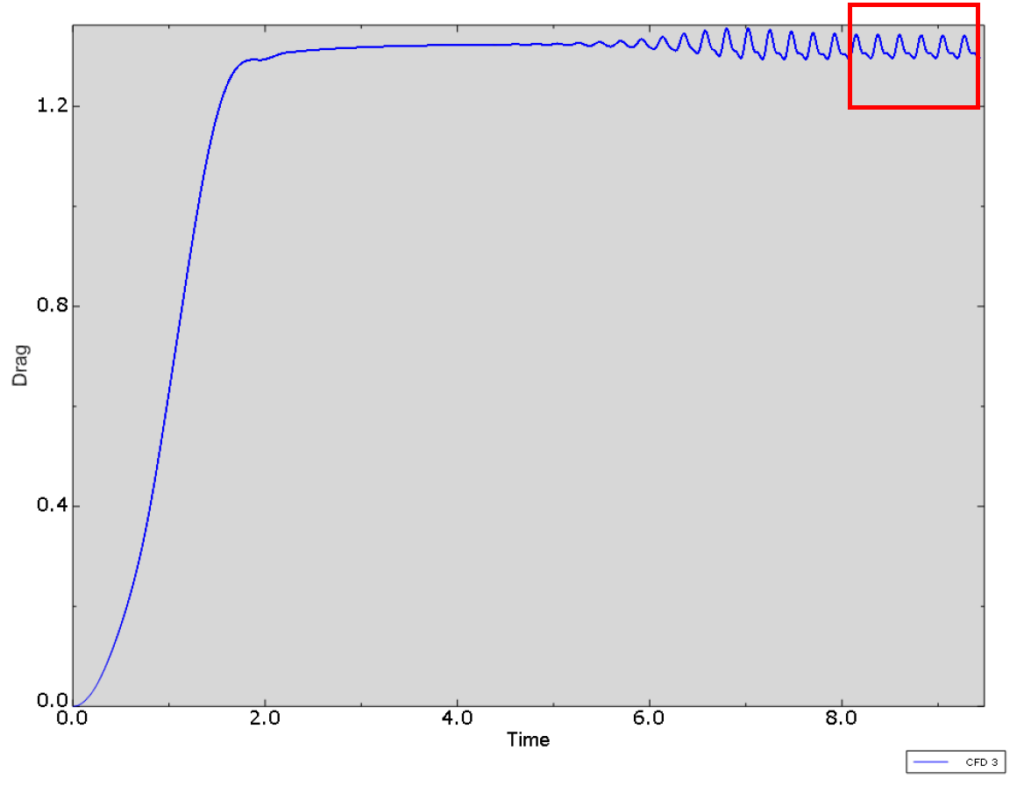

Infolge der Wirbelablösung wirken auf die Platte Kräfte von Widerstand und Auftrieb mit periodisch schwankender Größe. Diese bilden sich erst im Zeitverlauf stationär aus.

Die Widerstandskräfte werden im nachfolgenden Diagramm in Abhängigkeit von der Zeit dargestellt. Da es sich um ein rein mathematisch-theoretisches Benchmark handelt wird in allen Diagrammen auf die Angabe von Einheiten verzichtet. Aber nur ganz ausnahmsweise 😉

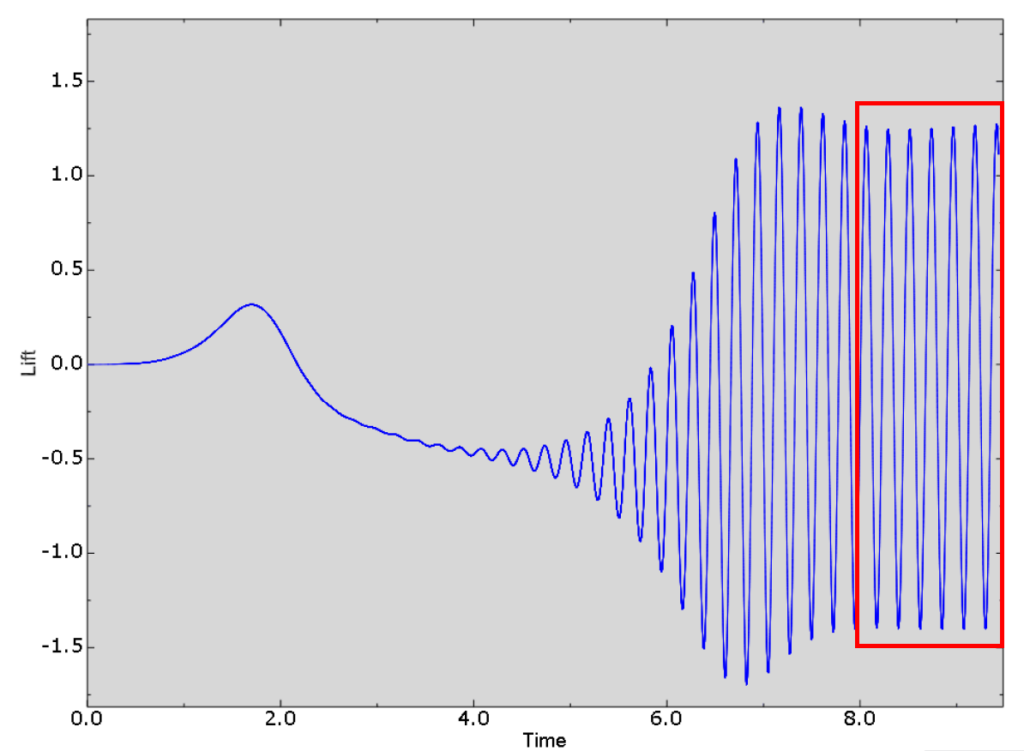

Die Auftriebskräfte werden im nachfolgenden Diagramm in Abhängigkeit von der Zeit dargestellt.

Bei der vorliegenden Modellierung als reine CFD Simulation, also mit starrer Berandung des Strömungsgebiets, muss sichergestellt, dass die dargestellten Widerstands- und Auftriebskräfte die Geometrie nur im vernachlässigbaren Bereich verformen.

Signifikante Verformungen würden nämlich aufgrund der Annahme der starren Berandung nicht mit modelliert.

Fall (2): Flexible Platte mit geringer Steifigkeit

Ist die Platte sehr nachgiebig, tritt die Wechselwirkung zwischen der Strömung und der schwingenden Platte ein. Die flexible Platte verhält sich wie eine Fahne im Wind.

Schauen wir uns dazu die Vorgänge in der Simulation etwas genauer an: Beim Start der Simulation biegt sich die flexible Platte unter dem Einfluss der Schwerkraft nach unten und federt dann zurück. Das umgebende Fluid dämpft diese Schwingung.

Ist die Strömungsgeschwindigkeit gering, klingt die Schwingung ab und ein stabiler Zustand wird erreicht. Wird die Geschwindigkeit der Strömung gesteigert, bildet sich im Nachlauf des Zylinders eine Wirbelstraße aus.

Durch die Wirbelablösungen wird durch die Schwingbewegung der elastischen Platte angeregt, welche wiederum die Wirbelablösung verstärkt und somit auch wieder die Schwingbewegung vergrößert usw..

Es sind deshalb drei Zustände zu unterscheiden:

- Die Schwingung der Platte kann zum stationären Zustand abklingen,

- sie kann eine stationäre Schwingung ausbilden und

- sie kann sich zum instabilen Verlauf aufschwingen.

Wenn die Schwingung der Platte wirklich abklingt, reicht eine CFD-Simulation, die die Verhältnisse des abgeklungenen Zustands in der Strömung beschreibt.

Treten eine stationäre Schwingung der Platte oder ein instabiler Verlauf, ein Aufschwingen der Platte, auf, muss die Wechselwirkung zwischen der Strömung und der Platte simuliert werden. Die CFD-Simulation ist dann mit einer FEM-Simulation zu koppeln.

Das wird als Simulation der FSI (Fluid-Struktur-Interaktion) bezeichnet. In einem späteren Blogartikel werden wir uns ausführlich mit der Fluid-Struktur-Interaktion befassen.

Welche Physik steckt im CFD-Modell?

Die umfassendste mathematische Modellierung der physikalischen Verhältnisse in einem strömenden Fluid wird von den Navier-Stokes-Gleichungen repräsentiert.

Eine Vereinfachung ist die Euler-Gleichung, hier in der Form für instationäre, eindimensionale Strömungen:

Die Vereinfachung besteht in der Annahme, dass die Strömung frei von Reibung ist. Die Viskosität wird vernachlässigt.

Lösung der Navier-Stokes-Gleichungen mit der Strömungssimulation

Bis heute (Stand 17.12.21) ist keine geschlossene (analytische) Lösung der Navier-Stokes-Gleichungen bekannt.

Das Finden einer geschlossenen Lösung für die Navier-Stokes-Gleichungen wurde vom Clay Mathematics Institute (CMI) als eines von 7 Millenium Problemen benannt.

Für die Lösung vergibt das CMI einen Geldpreis in Höhe von 1 Million US-Dollar. Nur falls Sie im nächsten Urlaub noch nichts vorhaben 😉

Bis auf wenige Sonderfälle, die für die industrielle Praxis meist wenig Relevanz besitzen, sind deshalb nur numerische Näherungslösungen möglich.

Das Fachgebiet der Strömungssimulation (Computational Fluid Dynamics, CFD) stellt die entsprechenden Methoden für diese Näherungslösungen bereit.

Hierbei verfolgt die CFD einen ähnlichen Ansatz wie die FEM. Das Strömungsgebiet wird bei der Vernetzung in kleinere Teilgebiete, die Zellen, unterteilt. Der Vorgang wird als Diskretisierung bezeichnet.

Das Netz muss in Bereichen mit hohen Gradienten verfeinert werden, um die nötige Abbildungsgüte zu erreichen.

Hohe Gradienten tauchen in der Strömungsmechanik typischerweise in der wandnahen Schicht, der Grenzschicht, auf. Charakteristisch für CFD-Vernetzungen sind daher die geringen Abmessungen der Zellen, d.h. die hohe Netzfeinheit, in der Nähe der Ränder des Strömungsgebietes.

Wie bei der FEM gilt auch hier die Regel für die Abbildungsgüte: je feiner das Netz, desto besser die Ergebnisse. Allerdings gilt ebenso wie bei der FEM auch die Einschränkung, dass mit zunehmender Netzfeinheit die Rechenzeiten ansteigen.

Im Unterschied zur FEM können vielfach Polyeder für die Diskretisierung in der CFD eingesetzt werden. Die Netzgenerierung mit automatisch ablaufenden Algorithmen wird dadurch bedeutend vereinfacht und beschleunigt.

Ablauf einer CFD-Simulation

Der Ablauf einer CFD-Simulation ist ähnlich strukturiert wie beim Einsatz der Finite-Elemente-Methode.

Nach der Übernahme oder der Erzeugung der Geometrie wird diese vernetzt. Anschließend werden die Fluid-Eigenschaften angegeben und die Randbedingungen für das Strömungsfeld festgelegt.

Festlegungen für den Rechenlauf, wie Auswahl des CFD-Gleichungslösers, Abbruchkriterien für die Konvergenz und die Zahl der einzusetzenden Prozessoren folgen als Nächstes.

Der Rechenlauf wird gestartet und beobachtet. Tritt die gewünschte Konvergenz nicht ein, kann der Rechenlauf gestoppt, korrigiert und wiederholt werden.

Schließlich sind die Ergebnisse der CFD-Simulation auszuwerten und die nötigen konstruktiven Maßnahmen einzuleiten, um das Produktdesign in den funktionsfähigen Zustand zu versetzen.

Vorteile der CFD Simulation für den Maschinenbau

Wie beim Einsatz der FEM sind auch durch den Einsatz von CFD-Simulation vielfach reale Prototypen einzusparen, was für Unternehmen enorme Kostenvorteile in der Entwicklung bedeuten kann.

Hinzu kommt die Absicherung grundlegender Entscheidungen über das Produktdesign in einer frühen Phase von dem Produktentwicklungsprozess.

Ein weiterer Vorteil ist, dass auf Anfragen von Kunden schneller mit belastbaren Machbarkeitsaussagen reagiert werden kann.

CFD-Simulation unterstützt die Senkung der Energiekosten bei Herstellung und Betrieb von Produkten.

Die Einsparung von Energiekosten im Betrieb der Produkte gewinnt kontinuierlich an Relevanz, weil z.B. immer höhere Packungs- und Leistungsdichten in Maschinen und Geräten eine aufwendigere Kühlung erforderlich machen.

Verbessert die CFD-Simulation die Kühlung, verbessern sich auch die Lebensdauer und die Möglichkeiten zur Steuerung der Lebensdauer.

Da, wo bei realen Prototypen umweltbelastende, giftige, verderbliche, kontaminierende, infektiöse und explosive Medien eingesetzt werden müssen, um realitätsgetreue Versuchsergebnisse zu erzielen, hilft die Verwendung von CFD-Simulation mit virtuellen Prototypen, Gefahren für Gesundheit, Leben und Umwelt zu vermeiden.

Interessante Anwendungen der CFD-Simulation finden sich zum Beispiel in der Entwicklung von Corona-Masken und in der Untersuchung der Tröpfchenausbreitung in geschlossenen Räumen.

Mehr Informationsgehalt in CFD-Ergebnissen

Noch stärker als bei der Anwendung der FEM in der Festkörpermechanik kommt bei CFD-Simulationen der steigende Informationsgehalt der Ergebnisse gegenüber realen Prototypen zum Tragen.

Im realen Versuch ist es schwer, Strömungsfelder, insbesondere für die Druckverteilung, anschaulich zu visualisieren.

Denn auch mit sehr vielen Drucksensoren ist es kaum möglich, die Druckfelder einer dreidimensionalen Strömung derart umfangreich abzubilden, wie es mit der CFD möglich und für die Optimierung und Beurteilung häufig erforderlich ist.

Zudem kann eine große Anzahl von Drucksensoren und ihre Verkabelung das Strömungsgebiet beeinflussen und so zu unrealistischen Ergebnissen führen.

Mit CFD Simulation sind die Ergebnisse auf Knopfdruck abzurufen und können mit Farben, Schnitten, Perspektiven, Verläufen, Stromlinien und Vektorpfeilen vielfältig gestaltet werden. Die Simulationsergebnisse müssen immer verifiziert und validiert werden, um zuverlässige Ergebnisse zu erhalten.

In den meisten Unternehmen kann jedoch mit wenigen Versuchen und somit geringem Aufwand ein breites Spektrum an Anwendungen aus dem Produktportfolio validiert und abgesichert werden.

Die gemeinsame Betrachtung und Auswertung solcher Simulationsergebnisse im Team ist eine breite Basis für neue Ideen.

Strömung am PKW – Vergleich von Windkanal und Strömungssimulation

Als Beispiel für die Arbeit mit realen Prototypen und CFD betrachten wir die Untersuchung eines PKWs im Luftstrom. Bei konventioneller Vorgehensweise sind umfangreiche Untersuchungen im Windkanal nötig.

Dafür muss zunächst ein passender Windkanal gefunden und mit Personal für den Betrieb und die Messungen gebucht werden. Das Fahrzeug muss als Modell, Mockup oder in Originalgröße hergestellt werden.

Der Aufbau der Messgeräte und die Anbringung von Sensoren und andere Maßnahmen zur Sichtbarmachung der Strömung, wie Nebelsonde, Rauchgenerator, Turbulenzfäden und spezielle Anstriche sind durchzuführen.

Schon kleine Veränderungen am Fahrzeug können je nach Ziel der Untersuchung große Veränderungen der Messwerte mit sich bringen.

In der Folge sind oftmals wieder zeitraubende Veränderungen an den realen Prototypen und Messeinrichtungen nötig.

Durch die Anwendung von CFD-Simulation können verschiedene Vorteile genutzt und Kosten gespart werden. Die Einsparung der realen Prototypen für den PKW senkt die Kosten erheblich.

Im Gegensatz zum realen Prototyp im Strömungskanal ist beim virtuellen Prototyp die Modellierung der Rotation der Räder einfach umzusetzen und sorgt für eine realitätsnahe Umströmung am Fahrwerk.

Ebenso kann die Bewegung des Fahrzeugs relativ zur Fahrbahn simuliert werden, was im Windkanal schwerlich möglich ist und zu großen Messabweichungen im Bereich des Unterbodens führt.

Ein weiterer Vorteil ist, dass die CFD-Simulationen ohne Zeitdruck durch ein knapp bemessenes Zeitfenster wie im Windkanal stattfinden können. CFD-Simulationstools sind zudem jederzeit verfügbar.

Es ist keine Wartezeit für Windkanalversuche in die Produktentwicklung einzukalkulieren.

Die positiven Veränderungen durch CFD-Simulation gegenüber konventioneller Vorgehensweise sind anhand dieses Beispiels aus der Fahrzeug-Aerodynamik gut erkennbar.

Entwicklungskosten mit CFD Simulation senken

Wenn man im Bereich der Strömungstechnik, bzw. bei der Entwicklung um- und durchströmter Körper, die Arbeit mit realen Prototypen und Versuchen durch virtuelle Produktentwicklung mit CFD und FSI ersetzt, sind Einsparungen bei den Entwicklungskosten von bis zu 90 % möglich.

Ggf. erscheinen Einsparungen von bis zu 90% als „zu schön um wahr zu sein“. Deshalb soll dieser Zahlenwert nicht ohne Untermauerung einfach in den Raum geworfen werden.

Im Artikel „Entwicklungskosten mit Simulation um 90% senken“ zeige ich an einem konkreten Fallbeispiel, welche Einsparungen durch den Einsatz der CFD Simulation möglich sind.

Mit diesem Artikel möchte ich Ihnen die nötigen Hintergrundinformationen bereitsstellen mit denen Sie selbst abschätzen können, ob der Einsatz von Simulation auch in Ihrem Fall lohnenswert ist.

Wie sind Ihre Erfahrungen mit der CFD Simulation? Setzen Sie die Strömungsimulation bereits erfolgreich in Ihrer Produktentwicklung ein?

Haben Sie ähnlich gute Erfahrungen gemacht?

Oder würden Sie die CFD Simulation gern nutzen um optimalere Produkte zu entwickeln, haben es aber bisher noch nicht geschafft?

Wenn dem so ist, was sind die Gründe hierfür? Erscheinen Ihnen die Kosten für die Simulationssoftware als zu hoch?

Oder haben Sie das Gefühl, dass es in Ihrem Unternehmen an Know-How und Zeit fehlt um die Simulation wirklich erfolgreich einzusetzen?

Lassen Sie es uns wissen! Schreiben Sie uns einen Kommentar! Ich bin gespannt auf Ihr Feedback!

Schaue regelmäßig Wintersport da fällt mir auf, daß die Simolation auch für den Sprung von der Schanze zum Einsatz kommen könnte!!!

Das stimmt! Allerdings bewegt sich hier der Ski-Springer als Festkörper frei im Strömungsgebiet und die Wechselwirklungen zwischen diesem Festkörper und dem Strömungsgebiet sind im Hinblick auf das Simulationsergebnis nicht vernachlässigar. Es würde also auf eine Fluid-Struktur-Interaktion mit CEL (Coupled-Euler-Lagrange) hinauslaufen und etwas aufwendiger werden. Zudem können viele Einflussparameter, wie z.B. die Windrichtung und -geschwindigkeit während des Sprungs, im Vorfeld nicht klar als Eingangsparameter quantifiziert werden. Hierdurch besteht die Gefahr größerer Abweichungen zwischen den Simulationsergebnissen und dem realen Sprung.