Was erwartet Sie in diesem Artikel?

Die Einsparung von Entwicklungskosten ist für viele Unternehmen eine wichtige Motivation, um Simulation in Ihrer Produktentwicklung zu nutzen.

Simulation ist eine der wirkungsvollsten Methoden um in der Produktentwicklung Kosten zu sparen.

Warum ist das so?

Die Design-Phase legt 90% von Qualität, Kosten und Zeitaufwand fest.

Das haben viele von uns mal irgendwo gelernt!

Das bedeutet aber auch, dass die wichtigsten Entscheidungen bei der Produktentwicklung zu einem Zeitpunkt getroffen werden an dem Produkte und Fertigungsprozesse physisch noch gar nicht existieren.

Wird im Produktentstehungsprozess also auf eine rein physische Erprobung mit realen Prototypen gesetzt, dann existieren zu diesem Zeitpunkt noch keine verlässlichen Herstellbarkeitsanalysen im konkreten Projekt.

Alle Entscheidungen basieren auf Erfahrungswerten aus abgeschlossenen Projekten, die in vielen Fällen nur bedingt übertragbar auf neuartige Projekte sind.

Simulation ermöglicht eine virtuelle Erprobung von Produkten und Fertigungsprozessen, lange bevor diese real (physisch) existieren. Das ist einer der Gründe warum sie ein so effektives Werkzeug ist um die Entwicklungskosten zu senken.

Nach unserer Erfahrung aus zahlreichen Projekten sind Einsparungen bis zu 90 % möglich.

Wenn ich das erzähle, fange ich mir meist ungläubige Blicke ein! Das ist der Grund warum ich diesen Artikel geschrieben habe. Er zeigt Ihnen anhand einiger einfacher Kalkulationen, wo und in welchem Umfang Einsparungen in der Produktentwicklung durch Simulation zu erzielen sind.

Für diese Artikelserie habe ich drei anschauliche Fallbeispiele aus meinen Kundenprojekten der letzten 10 Jahre herausgegriffen. Ich habe mir hierfür die Einverständniserklärung der jeweiligen Kunden eingeholt.

Verständlicherweise musste ich die Beispiele aber soweit abstrahieren, dass keine Rückschlüsse auf Unternehmensinterna gezogen werden können.

Der Vorteil ist, dass ich hierdurch mit konkreten Zahlenwerten aus den Projekten arbeiten kann. Sicher werden die jeweiligen Angaben von Ihren Kalkulationsgrundlagen abweichen. Jedes Unternehmen ist anders, hat andere Voraussetzungen.

Trotzdem werden Ihnen diese konkreten Zahlenwerte ein gutes Gefühl für das Machbare geben. Zusätzlich ermöglichen die Kalkulationsbeispiele es Ihnen, Ihre Zahlenwerte einzusetzen. Sie bekommen auf diesem Weg eine Anleitung für Ihre eigene Kalkulation, mit der Sie die Einsparungspotenziale in Ihrem Unternehmen aufspüren können.

Ich lade Sie ein, Ihre eigenen unternehmensspezifischen Zahlen in diese Kalkulationen einzusetzen. So können Sie prüfen, ob Sie in Ihrem Unternehmen ähnliche Einsparungen erreichen können.

Was als Plan für einen Blogartikel begonnen hat, ist dann doch eine Artikelserie mit zwei Artikeln geworden. Für einen einzelnen Artikel sind die drei Fallbeispiele zu umfangreich, es wird dann zu unübersichtlich.

Und das sind die drei konkreten Fallbeispiele, die ich mir mit Ihnen in der Artikelserie anschauen möchte:

- Fall 1 | Virtuelle Produktentwicklung eingeführt und dadurch reale Prototypen durch virtuelle Prototypen ersetzt

- Fall 2 | Mitarbeiter zu Simulation Specialist ausgebildet und dadurch ermöglicht, dass Simulationsprojekte intern mit Open-Source-Simulationssoftware durchgeführt werden anstatt extern als Berechnungsdienstleistungen

- Fall 3 | Im kostenfreien Beratungsgespräch festgestellt, dass sich der Einsatz von Simulation im konkreten Fall derzeit nicht lohnt

Fall 1 betrachten wir in Teil 1 der Artikelserie, also in diesem Artikel. Dieser Fall liegt vor, wenn bisher noch gar nicht oder nur selten mit virtuellen Prototypen und Simulation gearbeitet wurde. Das ist in vielen Unternehmen immer noch der Fall und bietet sich in manchen Branchen als einfache Gelegenheit an, ein entscheidendes Alleinstellungsmerkmal aufzubauen.

Für Unternehmen, die regelmäßig Simulationen als Auftrag an Dienstleister vergeben, kann die Umstellung auf interne Durchführung der Simulation aus Kostengründen interessant sein. Damit beschäftigt sich Fall 2. Zusätzlich ist es wichtig zu wissen, dass Simulation nicht immer das Mittel der Wahl ist, wie Fall 3 zeigt.

Die Fälle 2 und 3 betrachten wir im zweiten Teil der Artikelserie. Dieser erscheint in Kürze.

Beginnen wir also mit Fall 1!

Fall 1 | Reale Prototypen durch virtuelle Prototypen ersetzt

In diesem Abschnitt stellen wir Ihnen die Einsparungen der Entwicklungskosten beim Ersatz von realen Prototypen durch virtuelle Prototypen vor. Das Ersetzen von realen Prototypen durch virtuelle Prototypen wird auch als „Einführung der virtuellen Produktentwicklung“ bezeichnet.

Im Hinblick auf die Komplexität des physikalischen Verhaltens sowie der Entwicklungsaufgaben habe ich bewusst ein Beispiel-Projekt mit mittlerem Schwierigkeitsgrad gewählt.

Für die virtuelle Produktentwicklung setzen wir in all unseren Projekten grundsätzlich Open-Source-Simulationssoftware ein.

Wie ist der Vergleich aufgebaut?

Die Kalkulation der Kosten bezieht sich auf ein Produkt, das die Untersuchung und Optimierung eines Strömungsverlaufes erforderlich macht. Zunächst kalkulieren wir die internen und die externen Kosten für den Bau und die Untersuchung realer Prototypen.

Zum Vergleich berechnen wir dann die Kosten für die Erstellung virtueller Prototypen (Simulationsmodelle) und deren Analyse. Hierfür kommt die Strömungssimulation (CFD) zum Einsatz. Für die praktische Umsetzung wird eine Open-Source-Software verwendet.

Was wird in der Kalkulation der Entwicklungskosten berücksichtigt?

Wir gehen davon aus, dass der Bau realer Prototypen typischerweise im Unternehmen selbst stattfindet. Die Kalibrierung von Messeinrichtungen und die Versuchsdurchführung, z.B. im Windkanal, werden dann aber in der Regel an Externe (Prüfanstalten, Ingenieurbüros, Hochschulen) vergeben.

Nach unserer Erfahrung haben insbesondere kleine und mittelständische Unternehmen in vielen Fällen nicht die nötigen Vorrichtungen für den Versuchsaufbau. Wir setzen deshalb neben den internen Personalkosten und den Material- und Herstellkosten für den Prototyp noch externe Kosten für die Versuchsdurchführung an.

Für die Kostenkalkulation der virtuellen Prototypen nehmen wir an, dass die Simulationsprojekte von einem Mitarbeiter intern durchgeführt werden. Im Zuge des Einführungsprojekts wird er durch eine maßgeschneiderte Kombination auf Seminaren und Individual-Coachings zum Simulation Specialist fortgebildet.

Entwicklungskosten für realen Prototyp

Mit den nachfolgenden Aufgaben war ein Mitarbeiter vor der Zusammenarbeit mit uns ca. eine Woche beschäftigt:

- Prototypenbau

- Abstimmung der Versuchsdurchführung mit externem Dienstleister

- Anwesenheit bei der Versuchsdurchführung

- Auswertung und Bewertung der Ergebnisse

Hierdurch ergeben sich interne Personalkosten von: 1 Woche á 40 h x 100 €/h = 4.000,- €

Die Materialkosten für den Prototypenbau betrugen im konkreten Fall 9.200,- €.

Die externen Kosten für Versuchsaufbau und Versuchsdurchführung betrugen im konkreten Fall 7.200,- €.

Die Versuchskosten für diesen Fall mittlerer Komplexität betragen in Summe 20.400,- €.

Wenn der Prototyp auf Grundlage der Ergebnisse einmal optimiert werden muss, ergeben sich zusätzliche Kosten:

Realen Prototyp optimieren und anpassen (Material- und Personalkosten): 2.000,- €.

Erneute Versuchsdurchführung 4.000,- €.

Interne Personalkosten für Abstimmung und Anwesenheit beim Versuch (3 Tage á 8 h x 100 €/h): 2.400,- €.

Eine Iterationsschleife an einem realen Prototyp kostet also zusätzlich 8.400,- €.

Entwicklungskosten für alternative Vorgehensweise mit virtueller Produktentwicklung

Wir kalkulieren hier die Kosten für die Einführung von Simulation auf Basis einer Open-Source-Software. Der Mitarbeiter führt sein erstes Simulationsprojekt mit zwei Optimierungsschleifen in der Einführungsphase mit unserer Unterstützung durch. Er nutzt dafür die normalen Arbeitstage und klärt seine Fragen an den Coaching-Tagen.

Einführungskosten für Simulation

Um dem Mitarbeiter einen schnellen, reibungsfreien Einstieg zu ermöglichen, wird er bei der Fortbildung zum Simulation Specialist in zwei Schritten an die eigenständige Durchführung von Simulationsprojekten herangeführt:

- Aufbau von Basiswissen im Rahmen eines 3-tägigen Einführungs-Seminars: 1.450,- €

- Aufbau von unternehmensspezifischem Spezialwissen im Rahmen eines 8-wöchigen Individual-Coaching (training on the job): 7.800,- €

Fortbildungskosten: 9.250,- €

Hinzugerechnet werden die internen Personalkosten für Schulung (3 Tage) und Coaching (8 Tage), die für den Mitarbeiter anfallen (11 Tage x 8 h x 100,- EUR/h): 8.800,- €

Heute ist die Leistungsfähigkeit einer CAD-Workstation nach aktuellem Stand der Technik für die meisten Simulationen in der industriellen Anwendung ausreichend. Im Beispielunternehmen waren diese zahlreich vorhanden. Deshalb fallen keine Hardwarekosten an.

Und das beste: Da wir die Open-Source-Simulationssoftware Code_Saturne eingesetzt haben, fallen keine laufenden Softwarelizenzgebühren an.

Das Beispielunternehmen konnte somit das gesamte Budget in die Fortbildung der Mitarbeiter investieren.

Die Gesamtkosten für die Einführung (Fortbildung + interne Personalkosten) betrugen 18.050,- €.

Entwicklungskosten für Simulation und Optimierung eines neuen Produktes nach Abschluss der Einführungsphase

Nach der Fortbildung ist der Mitarbeiter fähig, in 3 Tagen das Simulationsmodell aufzubauen und die Simulationsergebnisse zu bewerten. Für jede Iteration zur Optimierung des Produkts auf Grundlage der Simulationsergebnisse benötigt er 1 Tag. Es fallen nur interne Personalkosten und keine Softwarelizenzkosten an.

Die Kosten für den virtuellen Prototyp eines neuen Produktes liegen dann bei (24 h x 100,- €/h): 2.400,- €.

Jede zusätzliche Iteration zur Optimierung kostet einen Arbeitstag (8 x 100,- €/h): 800 €.

Eingesparte Entwicklungskosten bei zwei Iterationsschleifen

Im Beispielunternehmen sind im Durchschnitt zwei Iterationen bis zum optimalen Produkt (optimale Strömungsgeometrie) nötig. Davon ausgehend ergibt sich für den Vergleich zwischen Produktentwicklung mit realen Prototypen und der virtuellen Produktentwicklung mit Open-Source-Simulationssoftware und eigenen Mitarbeitern das folgende Bild:

Produktentwicklung mit realen Prototypen bei 2 Iterationen: 37.200,- €.

Produktentwicklung mit virtuellen Prototypen (2 Iterationen): 4000,- €.

Kosteneinsparung: 33.200,- € (89 %).

Bevor sich Unternehmen für die Einführung der Simulation entscheiden wird häufig gefragt:

Wann hat sich diese Investition amortisiert?

Die Kosten für die Einführung der Simulation betrugen in diesem Projekt 18.050,- €.

Die Einsparung der Entwicklungskosten im ersten Projekt dass der Mitarbeiter eigenständig abwickelt betrugen 33.200,-€.

Die Kosten haben sich also schon nach dem ersten Simulationsprojekt amortisiert, dass der Mitarbeiter eigenständig abwickelt! Zusätzlich ergibt sich in diesem ersten Projekt dann immer noch eine Ersparnis der Kosten in der Produktentwicklung von 15.150,-€.

Bei allen nachfolgenden Projekten liegt die Ersparnis bei ca. 90 %.

Einsparung von Entwicklungskosten in Abhängigkeit der notwendigen Optimierungs-Iterationen

Wir erleben es in der Praxis oft, dass bei komplexen Projekten nicht nur 3, sondern bis zu 10 und mehr Anpassungen am realen Prototyp erforderlich sind, bis das Produkt die Anforderungen im Betrieb erfüllt.

Natürlich explodieren dann die Kosten und es wird immer schwieriger, den Projektplan einzuhalten.

Die Anpassung und Optimierung virtueller Prototypen erfolgt (selbstverständlich) rein virtuell. Das geht schnell und erfordert keinen physischen Material- und Arbeitseinsatz. Die Anpassung realer Prototypen ist wesentlich zeitaufwendiger und verursacht zusätzlich den Verbrauch von Rohstoffen und Maschinenstunden (Verschleiß, Energiekosten).

Das erklärt warum eine Optimierungsschleife mit virtuellen Prototypen wesentlich geringere Entwicklungskosten verursacht als eine Optimierungsschleife mit realen Prototypen. Deshalb steigen die Einsparungen bei den Entwicklungskosten deshalb mit der Anzahl der erforderlichen Optimierungsschleifen leicht an.

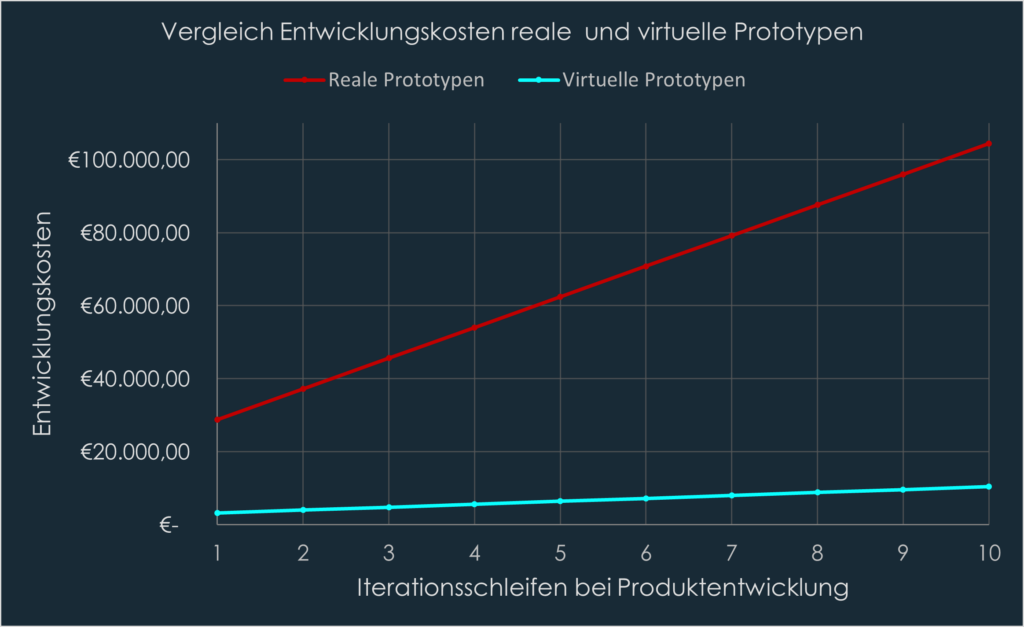

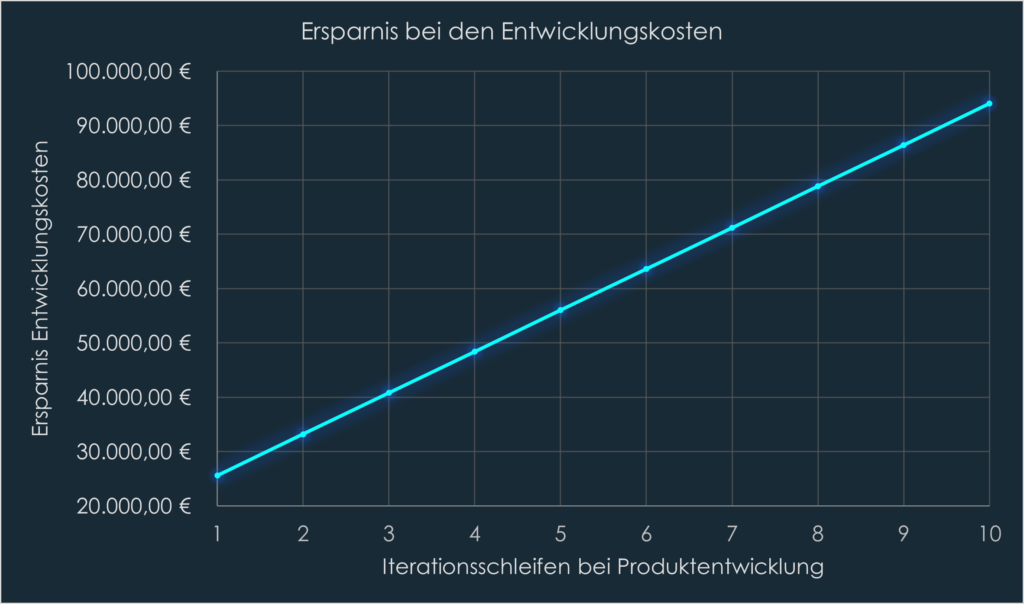

Diesen Effekt verdeutlichen wir im konkreten Beispiel, wenn wir die Kostenentwicklung in Abhängigkeit der erforderlichen Iterationsschleifen für einen realen und einen virtuellen Prototyp in einem Diagramm vergleichen.

Es ist deutlich zu erkennen, dass die Entwicklungskosten bei realen Prototypen mit jeder erforderlichen Iterationsschleife viel stärker ansteigen als bei den virtuellen Prototypen. Das absolute Einsparpotential ist deshalb besonders groß, wenn bei der Produktentwicklung viele Iterationsschleifen notwendig sind, damit das Produkt den Anforderungen im Betrieb standhält.

Dies ist in vielen Fällen bei der Entwicklung komplexer Anlagen im Sondermaschinenbau der Fall.

Da sich hier die Entwicklungskosten häufig auf eine geringe Stückzahl verteilen sind Einsparungen besonders relevant. Nachfolgendes Diagramm zeigt die Entwicklung der Ersparnis in Abhängigkeit der Iterationen.

Sollten in einem aufwendigen Projekt also mal 8 Iterationen notwendig sein, liegt die Ersparnis im konkreten Fallbeispiel bei fast 80.000,-€. In Relation zu den Entwicklungskosten bei der Produktentwicklung mit realen Prototypen (87.600,- €) liegt die relative Ersparnis hier bei 91 %.

Wenn wir diesen Wert mit der Ersparnis bei 2 Iterationen (89 %) vergleichen fällt auf, dass die relative Ersparnis mit der Anzahl der Iterationen sogar noch leicht zunimmt. Logischerweise wird die Produktentwicklung mit virtuellen Prototypen immer lohnenswerter, je optimierungsintensiver die Produktentwicklung ist.

Aber mehr ehrlich, bei einer ungefähren Ersparnis von 90 %, wen interessiert da schon ob es jetzt 89 % oder 91 % sind!?

Zusätzlich ist, insbesondere bei sicherheits- oder prozesskritischen Komponenten in großen Anlagen, bei einem Schadensfall mit hohen Schadensersatzforderungen für

- Personen- und Sachschäden,

- stillstehende Fertigungseinrichtungen,

- Konventionalstrafen,

- Umsatzausfälle,

zu rechnen

Die Erfahrung zeigt, dass es bei der Arbeit mit realen Prototypen häufig nicht möglich ist frühzeitig und umfangreich zu prüfen, ob Bauteile den Betriebsbelastungen standhalten. Dies führt zu Schadensfällen, die mit der virtuellen Produktentwicklung zu vermieden sind. Das macht den Einsatz von virtueller Produktentwicklung nochmals lohnenswerter.

Fazit zu Entwicklungskosten

Meine erstes Fallbeispiel zeigt, dass der strategische Einsatz der virtuellen Produktentwicklung in Kombination mit Open-Source-Simulationssoftware Einsparungen bei den Entwicklungskosten von bis zu 90 % ermöglicht. Zu begründen ist dies im konkreten Fall mit der immensen Kostenersparnis beim Einsatz virtueller Prototypen anstatt realer Prototypen.

Schon wenige virtuelle Prototypen genügen, um durch Einsparungen ein Mehrfaches der Kosten für die Einführung von Simulation mit Open-Source-Code zurückzugewinnen. Je mehr Iterationsschleifen für die Reifung eines Prototyps benötigt werden, desto wirtschaftlicher wird der Einsatz von Simulation, wie die Diagramme verdeutlichen.

Hinzu kommt noch ein Effekt der sich im Hinblick auf den „Return of Invest“ gar nicht so genau quantifizieren lässt. Für mich ist es aber der faszinierendste Vorteil bei der Einführung virtueller Produktentwicklung:

Simulation ermöglicht Ihnen viel leichter hochwertige Produkte und optimale Fertigungsprozesse zu entwickeln. In der Produktentwicklung werden Sie so schneller, flexibler und sicherer. Ihre Produkte werden besser und günstiger als die Ihrer Mitbewerber. Sie können stärker auf die individuellen Bedürfnisse Ihrer Kunden eingehen.

Mit der Zeit führt das zu mehr Kundenzufriedenheit und ist so ein unschlagbarer Wettbewerbsvorteil. Welche finanziellen Vorteile entstehen lässt sich im Vorfeld schwer abschätzen. Der „Return of Invest“ und die Verbesserung der Gesamtsituation sind aber i.d.R. immens.

Wenn Sie die Wettbewerbsfähigkeit Ihres Unternehmens schnell und mit geringem finanziellem Einsatz steigern wollen, dann ist Simulation mit Open-Source-Software sicher eine gute Idee. Wo sonst können Sie ohne den Einkauf teurer Hard- und Software derart hohe Einsparpotenziale abschöpfen!

Mich fasziniert das! Wie sieht es bei Ihnen aus?

Jedoch treten diese Vorteile nicht zwangsläufig ein, wenn man eine Simulationssoftware installiert und einen Lehrgang besucht. Entscheidend ist, dass Sie eine Simulations-Strategie entwickeln, die zu Ihrem Unternehmen passt.

Nur wenn man die virtuelle Produktentwicklung strategisch und zielgerichtet einsetzt sind solch großartige Ergebnisse möglich. Dafür ist es auch wichtig über das Know-How zur Softwarebedienung hinaus das nötige Hintergrundwissen im Unternehmen aufzubauen.

Im zweiten Teil meiner Artikelserie „Entwicklungskosten mit Simulation um 90% senken“ betrachten wir die Fälle 2 und 3.

- Fall 2 | Mitarbeiter zu Simulation Specialist ausgebildet und dadurch ermöglicht, dass Simulationsprojekte intern mit Open-Source-Simulationssoftware durchgeführt werden anstatt extern als Berechnungsdienstleistungen

- Fall 3 | Im kostenfreien Beratungsgespräch festgestellt, dass sich der Einsatz von Simulation im konkreten Fall derzeit nicht lohnt.

Der zweite Teil erscheint in Kürze!

Eine Einsparung von 90 % wird sicher nicht für alle Unternehmen zutreffen. Dennoch zeigt unsere Erfahrung aus vielen Kundenprojekten regelmäßig ein so großes Einsparpotenzial, dass wir Ihnen eine eigene Kalkulation empfehlen.

Schauen Sie doch mal mit einer überschlägigen Rechnung, welche Kosteneinsparungen in Ihrem Unternehmen durch Simulation möglich sind. Ich lade Sie einfach meine an die Zahlen Ihres Unternehmens anzupassen

Jetzt bin ich gespannt auf Ihr Feedback zu meinem Fallbeispiel.

Können Sie sich ähnliche Ersparnisse und Vorteile auch in Ihrem Unternehmen vorstellen? Oder sind Sie der Meinung, dass dies in Ihrem Unternehmen nicht möglich ist?

Hallo Herr Vonstein,

als bei uns im Unternehmen das Thema „Einführung der Simulation in die Produktentwicklung“ zur Sprache kam, waren entstehende Kosten zunächst das größte Thema.

Nach einigen Vergleichssimulationen und den nötigen Zeitaufwendungen wurde sehr schnell ein „Das machen wir“ !

Wie haben sehr ähnliche Kosteneinsparungen wie in den Beispielen gezeigt gehabt.

Was für den gesamten Produktentwicklungsprozess vorteilhaft ist, zu schnelleren und besseren Ergebnissen führt und Expertise und Kundenbindung fördert, ist die Tatsache das von der ersten Idee bis hin zur Bestätigung „das Bauteil hält“ alles Inhouse bleibt.

Vg Theodor Rist

Hallo Herr Rist,

vielen Dank für Ihren Erfahrungsbericht aus der industriellen Praxis.

Es freut mich, dass sich unsere Beispiel-Rechnungen auch in Ihrem Unternehmen bestätigen.

Insbesondere bin ich aber auch (wie Sie) der Meinung, dass die Vorteile der Simulation weit über die eigentlichen Ersparnisse bei den Entwicklungskosten hinaus gehen. Produktentwickler können mit der Simulation schnell und günstig Produkte entwickeln die sehr gut auf die Kundenanforderungen zugeschnitten sind. Das führt zu signifikanten Wettbewerbsvorteilen, mehr Kundenzufriedenheit und weniger Reklamationen.

Wird die Simulation intern genutzt bleiben auch alle diese Vorteile inHouse!

Diese Vorteile sind für jedes Unternehmen unschlagbar wertvoll. Allerdings sind sie im Vorfeld viel schwerer im Sinne der Monetarisierung abzuschätzen, als die Ersparnisse bei den Entwicklungskosten. Die Ersparnisse bei den Entwicklungskosten sind deshalb häufig die anfängliche Motivation.

Viele Grüße,

Tobias Vonstein