Der Digitale Zwilling ist in aller Munde und wird in unzähligen Fachpublikationen diskutiert.

Das ist gut, denn digitale Zwillinge regen zum Nachdenken über die Abläufe im eigenen Produktentstehungsprozess an.

Begriffe, wie Industrie 4.0, virtueller Prototyp und Simulation kursieren und müssen mit möglichst einheitlicher Bedeutung gefüllt werden.

In diesem Blog-Beitrag möchten wir Ihnen einen Überblick über die Bedeutung dieser Begriffe geben und ein gemeinsames Verständnis aufbauen.

Die Diskussion über den digitalen Zwilling ist dabei keineswegs abgehoben und akademisch. Sie bringt die industrielle Anwendung der digitalen Transformation auf den Punkt, auch in kleinen und mittelständischen Unternehmen.

Digitaler Zwilling treibt die Digitalisierung im Produktentstehungsprozess voran

Zu erwarten ist, dass die Entwicklung neuer Schnittstellen-Standards und einer eigenen Sprache für die Kommunikation des Digitalen Zwillings schon in näherer Zukunft für Unternehmen ganz praktische Auswirkungen haben wird.

Um die Tragweite dieser Entwicklung zu verstehen, brauchen Sie als Beispiel nur daran zu denken, wie selbstverständlich der Download von CAD-Dateien für Zukaufteile für den Konstrukteur heute ist.

Früher reichten ihm die Kataloge der Hersteller von Maschinenkomponenten, wie Schrauben, Ventile und Sicherheitsschalter. Heute erwartet er ganz selbstverständlich, die CAD-Dateien dieser Maschinenkomponenten im Internet zum Download vorzufinden, um sie in die eigenen CAD-Modelle hineinzukopieren.

Hersteller, die die CAD-Dateien ihrer Produkte nicht zum Download in bekannten Formaten wie IGES, STEP und VDA-FS anbieten, haben einen schweren Stand. Eine ähnliche Entwicklung darf im Hinblick auf den digitalen Zwilling erwartet werden.

Am Ball bleiben wird nur, wer in der Lage ist, seine eigenen Digitalen Zwillinge, Virtuellen Prototypen und Simulationsmodelle mit denen anderer Hersteller und Kunden kommunizieren zu lassen.

Konzertierte Aktion schafft Klarheit – Plattform Industrie 4.0

Unter der Leitung des Bundesministeriums für Wirtschaft und Energie, des Bundesministeriums für Bildung und Forschung und einer Reihe von namhaften Industrieverbänden und -unternehmen entwickelt die Plattform Industrie 4.0 ein umfassendes Angebot von Informationen und Strategien für die digitale Transformation der Produktion in Deutschland.

In Anlehnung an Plattform Industrie 4.0 und andere Quellen geben wir hier unser Verständnis der Begriffe Digitaler Zwilling, virtueller Prototyp und Simulation wieder.

Unsere Darstellung erhebt keinen Anspruch auf Vollständigkeit und Allgemeingültigkeit, sondern soll Ihnen das Lesen in unseren Beiträgen erleichtern.

Unterschiede Digitaler Zwilling, Virtueller Prototyp und Simulationsmodell

Digitaler Zwilling

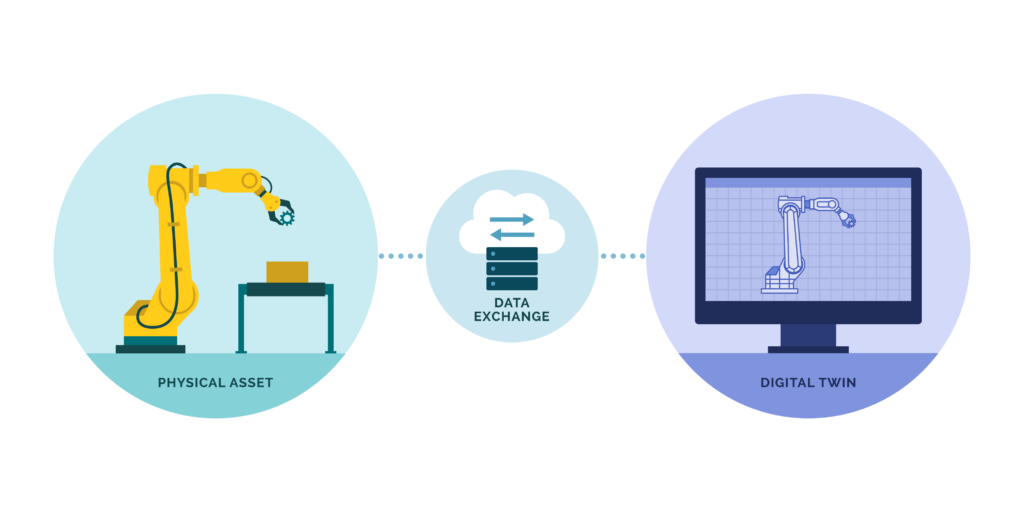

Der Digitale Zwilling ist nach unserem Verständnis ein Datencontainer, auch als Verwaltungsschale bezeichnet. In ihm sind die Daten, die im Laufe eines Produktlebenszyklus gesammelt werden, gespeichert. Die Speicherung geschieht in sogenannten Teilmodellen.

Jedes Teilmodell steht für die Daten einer bestimmten Anwendung, die für Entwicklung, Produktion, Vertrieb und Wartung eines Produktes erzeugt werden.

Der Digitale Zwilling ist ein virtuelles Modell des realen Produktes.

Er unterscheidet sich vom Virtuellen Prototypen durch die zusätzlich gespeicherten Daten für die Herstellung, Nutzung und Wartung des Produktes und seiner einzelnen Instanzen.

Virtueller Prototyp

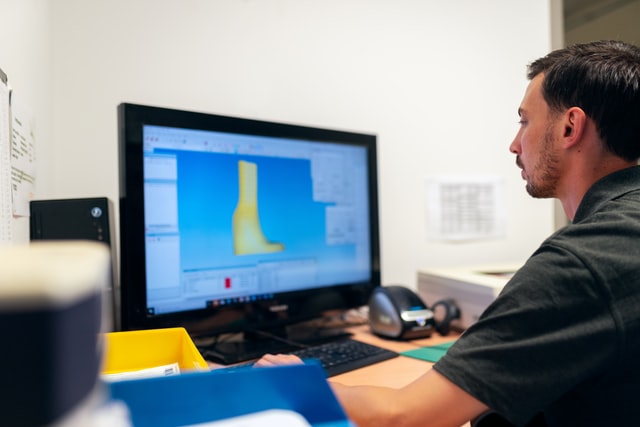

Als Virtuellen Prototyp verstehen wir das Pendant zum realen Prototyp. Der Virtuelle Prototyp ist ein digitales Modell eines Maschinenteils oder Produktes. Neben der CAD-Geometrie kann er ein oder mehrere Simulationsmodelle umfassen.

Je nach Detailgrad des Virtuellen Prototyps können Simulationsmodelle für Mechanik, Thermodynamik, Strömung und viele weitere physikalische Fachgebiete zugeordnet werden. Der Virtuelle Prototyp ist ein Teilmodell des Digitalen Zwillings.

Simulationsmodell

Das Simulationsmodell setzt sich aus dem geometrischen Modell, den ausgewählten physikalischen Gesetzen, den Einstellungen für die Berechnung und vielen weiteren Parametern zusammen.

Hinzu kommen die Rechenergebnisse, gegebenenfalls Daten zur Validierung und Aufzeichnungen zu den Auswertungen und abgeleiteten Maßnahmen.

Simulationsmethoden – Werkzeuge für die Erstellung digitaler Zwillinge

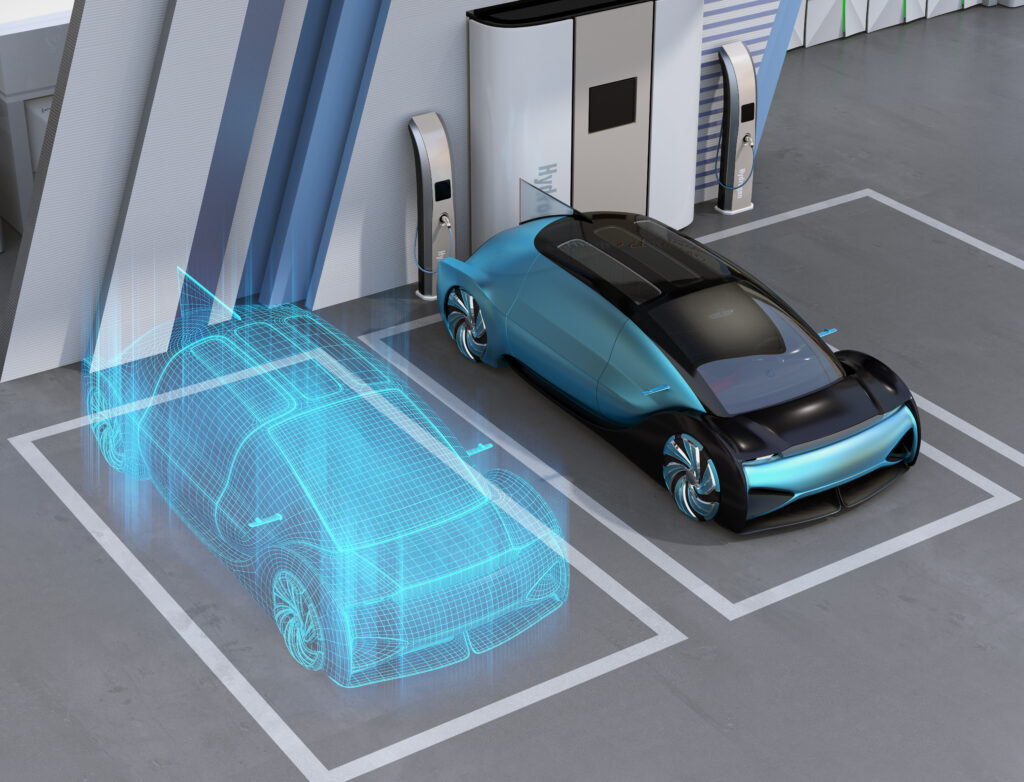

In der digitalisierten Produktentwicklung soll der digitale Zwilling (virtuelle Prototyp) reale Prototypen ersetzen, um Kosten zu sparen und frühe, sichere Entscheidungen zu ermöglichen.

Simulationsmethoden, wie FEM, CFD und MKS, sind Werkzeuge, um in der Produktentwicklung digitale Zwillinge zu erstellen.

Auch wenn sie im alltäglichen Sprachgebrauch innerhalb eines Unternehmens nicht als Virtuelle Prototypen bezeichnet werden, sind sie oft schon da, in Form von CAD-Dateien, Simulationsmodellen und sonstigen Aufzeichnungen.

Der digitale Zwilling und der virtuelle Prototyp muss, wie sein reales Pendant, mit Werkzeugen erstellt werden. Die Werkzeuge für die Erstellung digitaler Zwillinge werden von den Simulationsmethoden bereitgehalten.

Mit ihnen sind Daten zu Geometrie, Werkstoff, Randbedingungen, Lasten, anzuwendender Physik (Mechanik, Temperatur, Schwingung), Einstellungen für die Berechnung (Schrittweiten, CPU-Anzahl, Abbruch-Kriterien), Rechenergebnisse, Kommentare und viele weitere Einzelinformationen für den digitalen Zwilling zu erstellen und zu verwalten.

Simulationsmethoden bilden das physikalische Verhalten des digitalen Zwillings ab, indem sie nach der Modellerstellung die Gleichungssysteme lösen. In den folgenden Abschnitten geben wir Ihnen eine kurze Übersicht über diese Methoden.

Kollisionsprüfung im CAD

Ein frühes Einsatzfeld des digitalen Zwillings war die Kollisionsprüfung von Bauteilen im CAD.

Die CAD-Modelle nebeneinander angeordneter Bauteile wurden auf Durchdringung und Montierbarkeit geprüft, um sicherzustellen, dass sie genügend Platz hatten.

Dies stellt bereits eine einfache Form der Simulation mit Virtuellen Prototypen dar. Sie konnte bereits lange vor der Fertigstellung von realen Prototypen durchgeführt werden und bot enorme Kostenvorteile.

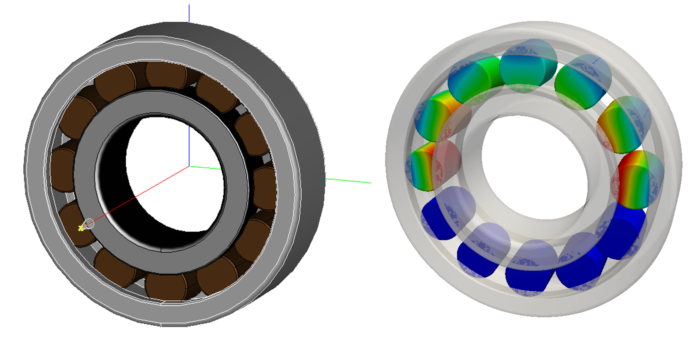

FEM in der Festkörpermechanik

Die Finite-Elemente-Methode (FEM) gehört zu den bekanntesten numerischen Verfahren für die Lösung von Gleichungssystemen in der Festkörpermechanik und anderen Fachgebieten des Ingenieurwesens.

Sie wurde in den 60er Jahren des vorigen Jahrhunderts zunächst in der Forschung und in Großunternehmen eingesetzt.

Seit dem Aufkommen leistungsfähiger Desktop-PCs in den 80ern findet die FEM eine breite Anwendung in Maschinenbau, Verfahrenstechnik, Bauingenieurwesen und vielen weiteren Branchen.

Zahlreiche physikalische Phänomene und Gesetze aus Mechanik, Thermodynamik, Schwingungslehre und anderen Disziplinen sind in der FEM abgebildet und können in den verfügbaren FEM-Lösungen abgerufen werden.

FEM-Software steht in Form von kommerziellen Produkten und als Freeware (Open Source Software) in großer Auswahl zur Verfügung.

Der Ablauf einer FEM-Anwendung ist in Modellerstellung (Preprocessing), Rechenlauf und Ergebnisauswertung (Postprocessing) gegliedert.

Die heute verfügbaren Programme bieten viele Funktionen für eine schnelle Modellerstellung. Die Lernkurve der Anwender ist steil, weil die Arbeit am eigenen Produktspektrum die Konzentration auf eine überschaubare Auswahl von Programmfunktionen ermöglicht.

CFD und FSI für Strömungssimulation

Mit Computational Fluid Dynamics (CFD) wird ein eigenständiges Fachgebiet der Simulationsmethoden für die Strömungssimulation bezeichnet.

Strömungssimulation verwendet Navier-Stokes-Gleichungen, Euler-Gleichungen, Potenzialgleichungen und andere Systeme, die mit verschiedenen numerischen Methoden gelöst werden.

CFD galt lange Zeit als Thema mit sehr hohem Anspruch an das physikalische Verständnis der Anwender und die Rechnerleistung. Inzwischen sind CFD-Systeme mit komfortablen Benutzeroberflächen entwickelt worden, die die Konstrukteure bei vielen alltäglichen Simulationsaufgaben unterstützen.

Sie laufen auf der im Konstruktionsbüro üblichen Hardware, ermöglichen aber auch Rechenläufe auf Großrechnern. Mit der Verbindung von CFD und FEM sind Fluid-Struktur-Interaktionen (FSI) zu untersuchen.

MKS / EMKS Mehrkörpersimulation

Optisch nicht ganz so eindrucksvoll, in der praktischen Anwendung aber nicht minder bedeutsam ist die Mehrkörpersimulation (MKS).

In der MKS werden Anordnungen von starren Festkörper nahezu unabhängig von ihrer realen Geometrie betrachtet. Ziel ist die Untersuchung des kinematischen Systems, dass die stark vereinfachten Körper zusammen mit idealisierten Gelenkverbindungen bilden.

Die Bewegung der Mehrkörpersysteme wird durch Differentialgleichungen beschrieben, die auf dem Rechner gelöst werden. Ist das elastische Verhalten eines Festkörpers nicht zu vernachlässigen, wird von einem elastischen Mehrkörpersystem (EMKS) gesprochen. Es kann mit einer Kopplung der Methoden von MKS und FEM untersucht werden.

Digitale Zwillinge, Virtuelle Prototypen und Simulationsmodelle in der industriellen Praxis

Im einfachsten Fall wird ein Virtueller Prototyp bereits durch ein einzelnes Simulationsmodell abgebildet und dient zur Klärung der offenen Fragestellungen.

Ein Virtueller Prototyp, der für eine einfache FEM-Simulation mit einem linear-elastischen Materialgesetz genutzt wird, kann im Produktentwicklungsprozess frühzeitig entscheidende Hinweise auf die Tauglichkeit der Konstruktion liefern.

Natürlich kann ein Virtueller Prototyp auch aus mehreren Simulationsmodellen bestehen, um verschiedene Aspekte des physikalischen Verhaltens zu erfassen.

Ein Beispiel ist der Virtuelle Prototyp einer Werkzeugmaschine mit einem FEM-Simulationsmodell für die Verformung des Gestells, einem MKS-Modell für das dynamische Verhalten von Spindel, Werkzeug, Werkstück, Antrieb und Getriebe und einem CFD-Modell für die Kühlung des Prozesses mit Schneidflüssigkeit.

Simulationsmodelle sind ein wesentlicher Bestandteil des Digitalen Zwillings

Der Digitale Zwilling ist als ein universeller Datencontainer zu verstehen, der einen Produkttyp und seine einzelnen Instanzen durch den Produktlebenszyklus begleitet.

Er kann ein oder mehrere Teilmodelle enthalten, die bestimmten Anwendungen, wie einem Simulationsprogramm, zugeordnet sind.

Wird ein Simulationsmodell für eine Berechnung, wie für die linear-elastische Simulation eines Maschinenhebels, angefertigt, steht ein Teilmodell im Digitalen Zwilling für die Speicherung der Eingabedaten und Rechenergebnisse über den gesamten Produktlebenszyklus zur Verfügung.

Dem aufmerksamen Leser wird sich die Frage aufdrängen, wieso Simulationsmodelle ein „wesentlicher“ Bestandteil des Digitalen Zwillings sind.

Die Antwort ist aus unserer Sicht recht einfach: Die Simulation der Reaktion eines Maschinenbauteils oder Virtuellen Prototyps macht aus einer bloßen Datensammlung ein im virtuellen Raum lebendiges Objekt.

Sein Verhalten als Reaktion auf äußere und innere Belastungen kann in nahezu beliebiger Genauigkeit studiert werden.

Der Anwender wird damit vom Datensammler zum Beobachter und gewinnt tiefe Einsicht in das Funktionieren des Virtuellen Prototyps. Deshalb sind Simulationsmodelle für die Nutzung des Digitalen Zwillings wesentlich.

Simulationsmodelle bilden das Fundament für den Virtuellen Prototyp

Simulationsmodelle bilden das Fundament für die virtuelle Beschreibung der physikalischen Eigenschaften von Produkten und Fertigungsprozessen.

Die Beschreibung der physikalischen Eigenschaften erfolgt in Simulationsmodellen nicht nur über einzelne Parameter, sondern über virtuelle Funktionen, also Rechenläufe, die das physikalische Verhalten des Produktes untersuchen und für den Betrachter nachvollziehbar, d.h. optisch, wiedergeben.

Bei der Simulation geht es um das Verhalten des Virtuellen Prototyps, nicht nur um starre physikalische Werte, wie Farbe, Höhe, Gewicht, Drehzahl und Steckertyp.

Wie sehen Sie die Rolle der Simulation im Kontext von Digitalisierung und Industrie 4.0? Wie ist Ihr Verständnis der Begriffe Digitaler Zwilling, Virtueller Prototyp und Simulationsmodell? Wir freuen und auf Ihr Feedback!

0 Kommentare